Fabrication et transport du béton

Fabrication du béton Avant d’aborder la fabrication du béton, il est utile de rappeler il s’agit d’un matériau obtenu en mélangeant un ensemble de constituants présentant des états et des caractéristiques très différents :

– Un liant : le ciment, poudre d’une très grande finesse,

– Des granulats très solides de forme et de densité variées,

– Un liquide : l’eau de gâchage,

– Eventuellement des adjuvants soit en poudre.

Il ne faut pas non plus oublier l’air qui se trouve enfermé dans le béton frais lors de sa fabrication, et qui joue un rôle non seulement sur sa plasticité, mais également sur ses déformations et ses propriétés finales.

Matériau homogène Elaborer un bon béton, matériau globalement homogène, c’est tenir compte au cours des phases de fabrication et transport, de l’homogénéité de ses constituants. Il faut aussi réaliser un mélange efficace, qui ne puisse pas subir ensuite de ségrégation ou de décohésion. Parmi les facteurs influant sur l’homogénéité du mélange béton, on peut notamment souligner :

-La régularité de chaque constituant : les donnés retenues pour fixer les paramètres de dosage ou de mélange ne doivent pas être remises en cause par d’éventuelles variations de ceux-ci,

-La détermination d’une composition du béton tenant compte de sa destination et des constituants utilisés : type et classe de ciment, nature et granularité des granulats, adjuvants,

-La teneur en eau,

-Le temps de mélange

-Les conditions de transport du béton entre sa fabrication et sa mise en œuvre.

Fabrication manuelle Pour la fabrication manuelle, il faudra :

-Mélanger d’abord à sec le sable et le ciment,

-Etaler le mélange obtenu et y ajouter la quantité nécessaire de gravillon ou de pierre cassé nécessaire selon le cas,

-Mélanger le tout à sec de façon à remplir uniformément les grains de gravillon et de pierre cassé, s’il y en a dans la masse,

-Mouiller partiellement le béton obtenu avant sa mise en œuvre,

-Malaxer le béton mouillé en le remuant jusqu’à l’obtention de béton plastique. BTP Licence

Approvisionnement et stockage des constituants Le choix des matériaux qui vont être utilisés pour réaliser un béton déterminé repose sur deux exigences principales : l’une, d’ordre technique, dépend des caractéristiques visées (résistance, granulométrie, coloration…) ; l’autre, d’ordre économique, tient compte de la proximité des fournisseurs par rapport au chantier, des coûts compétitifs… Approvisionnés par route, les constituants du béton doivent faire l’objet d’un stockage compatible avec les besoins du chantier, en évitant aussi bien les ruptures de stock que les surstockages. Les produits utilisés doivent toujours être de qualité et conformes aux normes en vigueur.

a) Stockage du ciment Une fois qu’ont été choisis le ciment adapté à l’ouvrage à réaliser (CEM II, CEM I…), sa classe de résistance (42,5N) et éventuellement sa résistance à certain milieu, on veillera à son stockage soigné sur le chantier. Pour les petits chantiers, le ciment conditionné en sacs doit être stocké sur des palettes disposées sur un sol plat et sec. Les sacs seront protégés de la pluie, mais également des remontées d’humidité du sol, des projections de boue et de tout choc mécanique susceptible de les déchirer. Si plusieurs types de ciment sont nécessaires au chantier, leur stockage sera séparé pour éviter erreurs et mélange.

b) Stockage des granulats Il convient d’éviter tout mélange entre les granulats de natures, d’origines ou de classes granulaires différentes. Pour éviter la pollution des granulats par de la terre ou des déchets, le stockage se fait sur une aire aménagée. La propreté des sables, notamment, est un facteur de qualité indispensable du béton. L’aire de réception des granulats doit permettre un écoulement correct des eaux. Celui-ci est souvent obtenu grâce à la réalisation d’une bétonnée, légèrement inclinée.

c) Stockage des aciers Les aciers sont déchargés et posés sur une surface plane et propre ; ils sont rangés par nuance (acier doux : adx, HA) et par diamètre dans des zones différentes ; des étiquettes aident à les identifier. On peut aussi les installer sur les chevalets.

Dosage des constituants Le chantier utilise le système de dosage pondéral, le dosage normale est de : 400 litres de sable + 800 litres de gravillons + ciment indiqué au dosage La quantité d’eau varie de 150 à 180 l/m3 de béton. Pour les granulats, on utilise pratiquement sur chantier un gabarit de 60 litres pour quantifier les granulats.En pratique, pour un dosage de 350 kg/m3 , il faut :

– 1 gabarit de sable

– 2 gabarits de gravillon 15/25

– 1sac de ciment

– 1seau d’eau

1sac de ciment =50 kilogrammes

1gabarit=60 litres

1seau=10 litres

Gâchage des constituants Le gâchage est une phase importante de la fabrication du béton, car il va conditionner la qualité de son homogénéité. Pour assurer la réussite de cette opération, il faut assurer le mélange des constituants et déterminer un temps de malaxage suffisant de l’ordre de 2 à 3 minutes, mais il dépend surtout de la capacité de travail du manœuvre.

Transport du béton Le transport du béton frais jusqu’au lieu de coulage se fait manuellement, car il s’agit de parcourir de courtes distances sur le chantier. On emploi des seaux métalliques d’une capacité de 10 litres. Le transport se fait immédiatement après le malaxage, surtout par temps chaud. Le risque rencontré est l’insuffisance de l’homogénéité du béton. Un malaxage approprié permet de résoudre en grande partie ce type de difficultés.

Transport manuel du béton Sur le chantier même, le matériel utilisé est le seau métallique, dont la forme et les dimensions sont les mêmes. Les manœuvres sont placés en files depuis l’air de préparation jusqu’au lieu de coulage, ils se passent le seau qui est remplie et vidée manuellement. Cette technique permet une maniabilité du béton et limite la hauteur de chute, génératrice de phénomènes de ségrégation. Afin de limiter le temps d’attente avant la mise en place du béton, la quantité de béton à gâcher dépend du nombre de seau utilisé.

Règle à respecter lors du transport Le matériel utilisé pour le transport du béton devra être fréquemment nettoyé à l’eau pour ne pas introduire des corps étrangers ou des déchets dans le béton. Par ailleurs, le matériel sera tel que la hauteur de chute du béton lors du coulage, ou les chocs manuels durant la manutention, ne soient pas de nature à créer des problèmes de ségrégation dans le béton. La durée du transport du béton doit être limitée en fonction des conditions ambiantes de température, d’hydrométrie ou de vent. Le béton fabriqué sur chantier doit être mis en œuvre moins de 30mn après sa fabrication

Rôle des armatures

• Les armatures longitudinales ont pour but :

-De participer à l’effort de compression du béton (acier comprimé)

-De raidir le poteau dans le sens vertical en s’opposant à la flexion,

-D’assurer les liaisons en pied et en tête du poteau,

-De permettre la continuité dans le cas de poteau superposés

• Les armatures transversales ont pour but :

-De s’opposer à la déformation transversale (gonflement du béton),

-De maintenir en place les aciers longitudinaux et d’empêcher le flambage.

CONCLUSION GENERALE

Il en découle que cette formation pratique nous a surtout permis de contribuer à la réalisation des autres travaux consistant à l’édification des éléments de la superstructure. Sans prétention, nous avouons que cette contribution s’est réalisée grâce à la collaboration qui s’est instaurée et entretenue de manière harmonieuse entre nous-même et les divers responsables de l’entreprise dont l’ingénieur responsable des travaux et le chef de chantier. Mais cette contribution provient aussi de la surveillance rigoureuse des travaux faits par les ouvriers et les manœuvres. Cette surveillance, nous l’avons souvent suivie de conseils tendant à impliquer un sens de plus grande responsabilité à certains employés en vue de l’intérêt de tous les intervenants, en particulier de l’entreprise et d’eux-mêmes. Enfin nos connaissances se sont étendues à l’adaptation des techniques de construction de bâtiments, à l’étendue de divers éléments de construction, au financement disponible, tout en veillant à la fois à la solidarité et à l’esthétique du bâtiment par le maintien de l’architecture initiale. Il s’ensuit que nous avons pu acquérir également une idée des techniques de réalisation et des adaptions éventuels des matériaux pour les travaux restant. Nous sommes convaincus que, comme auparavant, avec suffisamment de compétence, d’ingéniosité et de compréhension mutuelle entre les intervenants, les travaux seront menés à bonne fin, en dépit de certains difficultés financières rencontrées par le Maître de l’Ouvrage.

|

Table des matières

INTRODUCTION

CHAPITRE I : SITUATION GEOGRAPHIQUE ET BREF HISTORIQUE DE LA COMMUNE D’ANTSAHALALINA

CHAPITRE II : PRESENTATION DES INTERVENANTS ET SPECIFICATIONS PARTICULIERES DES TRAVAUX

II-1 Intervenants

II-2 Provenance, qualité et préparation des matériaux

II-3 Mode d’exécution des travaux

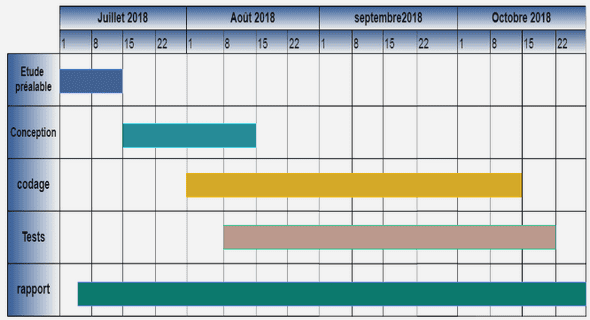

II-4 Planning des travaux

CHAPITRE III : TECHNIQUES DE CONSTRUCTION

III-1 Ouvrage en béton armé

III-1-1 Poteaux

III-1-2 Poutres

III-1-3 Précaution concernant le décoffrage

III-2 Fabrication et transport du béton

III-2-1 Fabrication du béton

III-2-2 Matériau homogène

III-2-3 Fabrication manuel

III-2-4 Approvisionnement et stockage des constituants

a) Stockage du ciment

b) Stockage des granulats

c) Stockage des aciers

III-2-5 Dosage des constituants

III-2-6 Gâchage des constituants

III-2-7 Transport du béton

III-2-8 Transport manuel du béton

III-2-9 Règle à respecter lors du transport

III-3 Mise en œuvre du béton sur chantier

III-3-1 Différentes phases de mise en œuvre

III-3-2 Approvisionnement du béton

III-3-3 Mise en place

a) Préparation des différents éléments

b) Serrage du béton

c) Vibration interne

d) Protection du béton

CHAPITRE IV : ETUDES TECHNIQUES

IV-1 Descente des charges

IV-1-1 Objet

IV-1-2 Types de charges

IV-1-2 Combinaison d’action selon la règle BAEL pour chaque poteau

IV-2 Etude d’une poutre

IV-2-1 Objet

IV-2-2 Estimation des charges appliquées sur la poutre

IV-2-3 Evaluation des moments

IV-2-4 Calcul des armatures de la poutre

a) Armatures longitudinales

b) Armatures transversales

IV-3 Etude d’un poteau

IV-3-1 Objet

IV-3-2 Rôles des armatures

IV-3-3 Calcul des armatures d’un poteau

a) Armatures longitudinales

b) Armatures transversales

CHAPITRE V : EVALUATION DU COUT DU PROJET

V-1 Définition des prix

V-2 Bordereau des prix et détail quantitatif et estimatif

CONCLUSION GENERALE

BIBLIOGRAPHIE

ANNEXES

Télécharger le rapport complet