DEFAUTS DE SOUDURE

Généralités sur le soudage

Parmi les procèdes d’assemblages, le soudage occupe une place importante dans toutes les branches d’industrie, car il permet d’adapter au mieux, les formes de construction aux contraintes qu’elles sont appelées à supporter en service.

Définitions de base

• Soudage : C’est l’opération de réunir de façon permanente deux ou plusieurs parties constitutives d’un assemblage soit par chauffage, soit par pression, soit par la combinaison de l’un et l’autre, avec ou sans emploi d’un produit d’apport. • Soudure : C’est le résultat de l’opération de soudage.

Soudage homogène : les deux parties à assembler sont de même constitution physico-chimique ou lorsque le métal d’apport est de constitution physico-chimique semblable à celle du matériau de base. Soudage hétérogène : le métal d’apport présent une constitution physico-chimique différente de celle du matériau de base ou les métaux assemblés sans métal d’apport sont de nature différente. soudage autogène : signifie la participation des bords des pièces assemblées à la composition du joint. b-Histoire de Soudage : L’origine du soudage remonte à l’âge des métaux : • à l’âge de bronze on soudait à la poche. • à l’âge de fer on soudait à la forge. L’exemple le plus ancien consiste en des petites boîtes circulaires en or datant de l’âge du bronze Et assemblées par chauffage et martelage d’un joint constitué de deux surfaces se recouvrant. Il A été estimé que ces boîtes ont été fabriquées il y a plus de 2000 ans. Pendant l’âge du bronze, Les Égyptiens et les peuples de l’est méditerranéen ont appris à assembler par soudage des Pièces en fer. Plusieurs outils datant approximativement de 3000 ans ont été retrouvés.

Pendant le Moyen Âge, l’art des chaudronniers et forgerons s’est développé et plusieurs objets en fer ont été produits en utilisant la technique du martelage / soudage. Jusqu’au milieu du XIXe siècle, les procédés de soudage évoluent peu, c’est vers 1850 qu’on commence à se servir du gaz pour chauffer les métaux à souder. • Fin XIXe siècle : mise en œuvre de nouveaux procédés : Le soudage oxyacétylénique. Le soudage aluminothermique.

Le soudage à l’arc électrique. Le soudage par résistance. Tous ces procédés connaîtront leur essor industriel vers 1920. [2]

Procédés de soudage

Il y a plusieurs moyens pour obtenir la continuité métallique. Dans la majorité des cas, elle est obtenue par fusion locale. Elle peut aussi être obtenus par diffusion, déformation, … Les procédés de soudage sont nombreux et peuvent être classés suivant la façon de transférer l’énergie.

Soudage a l’arc : C’est un procédé de soudure par fusion où la chaleur est produite par un arc électrique, formé entre le métal de base et l’électrode, ou entre deux ou plusieurs électrodes. Le contact puis le léger éloignement de l’électrode par rapport aux pièces provoque l’arc électrique. L’électrode est constituée d’un métal dont les caractéristiques mécaniques, chimiques et physiques sont très proches du métal des deux pièces à souder. Le soudage à l’arc électrique comprend plusieurs techniques :

soudage à l’arc avec électrode enrobée (SMAW)

a-définition : Le soudage à l’arc avec électrode enrobée est le procédé de soudage le plus couramment employé pour les travaux d’entretien et de réparation. Dans ce procédé, on fait jaillir un arc électrique entre le bout de l’électrode et le métal à souder. L’électrode est constituée d’une âme métallique, recouverte de flux ou d’un revêtement (enrobage). L’électrode fond au fur et à mesure de l’opération de soudage. Le flux protège de l’air ambiant les ions métalliques de l’arc et assure ainsi la stabilité de l’arc. A mesure que le flux fond, il dégage des fumées et dépose un laitier protecteur sur le métal en fusion. Ce type de soudage est utilisé pour les travaux d’entretien et de réparation effectués sur l’acier doux, l’acier inoxydable, l’aluminium et les métaux non ferreux. Dans les ateliers de soudage, ce type de soudage est peu utilisé.

Avantages et inconvénients

Le soudage SMAW s’exécute dans toutes les positions, permet une grande autonomie et l’équipement requis est peu dispendieux.Le coefficient de transmission thermique du procédé (c’est-à-dire la quantité de chaleur transmise à la pièce) varie entre 50 et 85 %. Comme la profondeur de pénétration de la soudure augmente en fonction de ce coefficient, le SMAW peut atteindre une bonne pénétration. Cependant, la chaleur au centre de l’arc est plus intense et cela peut causer une déformation angulaire.Pour l’amorçage de l’arc avec les procédés manuels (particulièrement avec les électrodes à enrobage basique pour le SMAW), il faut que la tension à vide soit assez élevée, généralement d’une valeur minimum de 70 V.

Applications

Le procédé de soudage SMAW est très populaire, entre autres dans certaines tâches spécialisées telles que, par exemple, des récipients et des tuyaux sous pression, des réservoirs de stockage, des ponts et des bâtiments ou des navires et des wagons.Il offre une bonne mobilité et la possibilité de souder à l’extérieur sans précaution particulière, notamment pour effectuer des réparations ou du travail sur un chantier.

|

Table des matières

Listes des figures

Liste des tableaux

Liste des abréviations

III Introduction générale

Chapitre I : GENERALITES SUR LE SOUDAGE

I -1-Introduction

I-a- Définitions de base

I-b-Histoire de Soudage

I-2-procédés de soudage

I -2-1-Soudage a l’arc

I -2-1-1-soudage à l’arc avec électrode enrobée (SMAW )

I -2-1-2-Soudage MIG/MAG fil plein (GMAW)

I -2-1-3-Soudage MAG fil fourre (FCAW)

I -2-1-4-SOUDAGE TIG (GTAW)

I-3-Le Soudage par point( RSW )

I-4-Soudage oxygaz

I-5-Autres procédés

Chapitre II : DEFAUTS DE SOUDURE

II -1-Introduction

II -2– Les défauts de soudage

II -2-1-Les fissures

II-2-2-Les soufflures

II-2-3-Pollution ferreuse

II-2-4-Inclusions

II-2-5-Retassures et criques de solidification

II-2-6-Morsures et caniveaux

II-2-7-Effondrements et trous

II-2-8-Défauts géométriques du cordon

Chapitre III : FISSURATION A FROID

III 1-Introduction

III-2-Phénomènes de fissuration a froid dans les assemblages soudés

III-2-1-Fissuration à froid

III-2-2-Causes de fissuration à froid

III-2-3-Les remèdes de la fissuration

Chapitre IV : TECHNIQUE EXPEREMENTALE

IV-1-Introduction

IV-2- Matériaux

IV-2-1-Métal de base

IV-A-Tôles noirs

IV-1-Analyse chimique du métal

IV-2-Caractéristiques mécaniques

IV-B-Tôles inoxydables

IV-1-Analyse chimique du métal

IV-2-Caractéristiques mécaniques

IV-C-Tôles galvanisées

IV-1-Caractéristiques mécaniques

IV-2-2-Métal d’apport

a-MAG fil fourrée

b-MAG fil plein

C-électrode enrobée (rutile, basique, inox)

IV -3-paramètres de soudage

IV-3-1-soudage a l’arc d’acier S235 et 316l (6mm)

a-paramètre normale

b-paramètre bas

c-Paramètre élevée

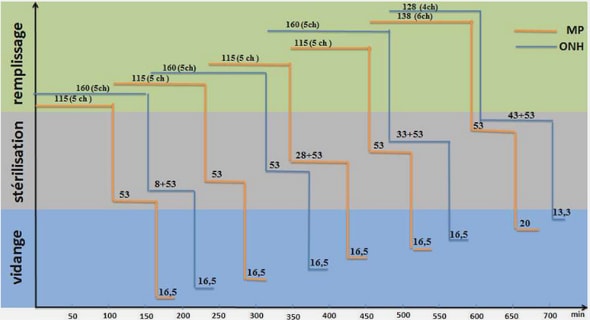

IV-3-2-Soudage par résistance du Tôle mince (2 mm)

a-paramètre normale

b-paramètre bas

c-Paramètre élevée

IV-4-Préparation des échantillons et éprouvettes

IV-5-Caractérisation mécanique

5-1 Essai de traction

IV-6- Caractérisation métallographique

IV-7-Attaque chimique

IV-8- Observation microscopique

IV-9-Contrôle non destructif ressuage

Chapitre V : RÉSULTATS ET INTERPRÉTATIONS

V-1-Introduction

V -2-Effets des paramètres de soudage sur la géométrie du joint soude

V -3-Caractérisation mécanique

V-4- Caractérisation microstructurale

V-4 -1-Observation de macrographie de l’éprouvette

V-4-2 Analyses métallographiques

4-2-1-La micrographie du métal de base (MB)

4-2-2-La micrographie du zone affectée thermiquement (ZAT)

4-2-3-La micrographie du zone fondue (ZF)

V-5 – Résultats des essais de ressuage

V- 5-1-Examen visuel

V -5-2 -Ressuage

a-Mode opératoire du ressuage

Conclusion générale

![]() Télécharger le rapport complet

Télécharger le rapport complet