Télécharger le fichier pdf d’un mémoire de fin d’études

Découvertes récentes sur la séquence des phases

Mécanisme de diffusion en couche mince

Cristallographie des phases

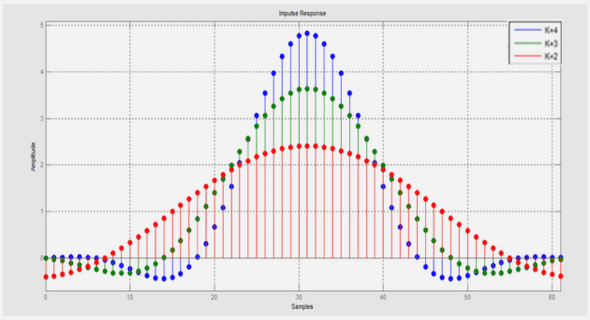

Lorsqu’un faisceau parallèle de rayons X monochromatiques arrive en incidence θ sur les plans cristallins, il est diffracté par une famille de plans réticulaires lorsque la condition de Bragg est réalisée : 2d hkl sinθ = nλ II-1

Où n est un nombre entier et λ la longueur d’onde du faisceau de rayons X. Pour notre étude, deux méthodes d’analyses ont été utilisées : un mode θ-2θ et un mode sous incidence rasante.

Il consiste à obtenir un diagramme de diffraction en faisant tourner l’échantillon, placé au centre d’un goniomètre, selon l’angle θ tandis que le système de détection tourne à la vitesse double 2θ. Le montage est à focalisation selon la technique de Bragg-Brentano, la longueur d’onde utilisée, dans notre cas, est celle de CuKα (1,5405Ǻ). Durant l’expérience, l’échantillon tourne, pas à pas, à la vitesse de 0,025° en 4 secondes et le détecteur à la vitesse de 0,05° en 4 secondes. L’étendue angulaire d’analyse est comprise entre 10° et 100° sur l’échelle 2θ. Ce mode permet d’obtenir les raies de diffraction des grains dont les plans sont parallèles à la surface de l’échantillon.

Les analyses sous incidence rasante

Elles sont réalisées dans un système de diffraction qui comprend principalement un tube à anticathode de cuivre, un diffractomètre à haute résolution angulaire, un système de détection muni de fentes de Soller et d’un monochromateur plan en graphite. Lors de l’analyse, l’échantillon est fixe : il est placé sous un angle de 0,5° par rapport au faisceau incident. Le détecteur se déplace à la vitesse de 0,05° en 4 secondes. Ce mode permet d’accéder à des familles de plans réticulaires qui ne sont pas parallèles à la surface de l’échantillon. Il permet en outre d’augmenter le volume diffractant des couches minces grâce à la surface irradiée, plus importante sous incidence rasante que sous le mode θ-2θ.

• Etude 1 : Après une préparation de surface à base d’acide fluorhydrique (HF), une épaisseur de 100nm de nickel est déposée sans TiN. Puis, après un recuit RTA1, une gravure sélective permet d’enlever le nickel qui n’a pas réagi. Cette étude est dédiée à l’étude de la cinétique de Ni2Si, les recuits sont donc réalisés à basses températures, dans le domaine 220-280°C. Les analyses sont faites selon le mode θ-2θ.

• Etude 2 : Après une préparation de surface HF, 10nm de nickel et 10nm de TiN sont déposés. Puis, après un recuit RTA1, une gravure sélective enlève Ni et TiN qui n’ont pas réagi. Un recuit dans les conditions de process standard est réalisé entre 290 et 360°C. Cette expérience permet d’étudier la croissance de Ni2Si et de NiSi. Les analyses sont faites selon le mode θ-2θ et sous incidence rasante.

• Etude 3 : Les échantillons sont préparés de même manière que pour l’étude 2. Mais l’analyse X est réalisée en 17 points sur le wafer 300mm, ce qui donne des informations sur l’homogénéité spatiale de la transformation.

Remarque : pour des recuits aussi court (RTA et Spike), le temps de montée est comparable au temps passé à la température de la consigne.

|

Table des matières

NOTATIONS ET ABBREVIATIONS

CHAPITRE I : GENERALITES

1. Introduction

2. La siliciuration dans les technologies CMOS

2.1. Intérêt de la siliciuration

2.2. Perspectives et propriétés des siliciures

2.3. La technologie SALICIDE

3. Changement de phases par diffusion réactive

3.1. Aspect thermodynamique

3.1.1. Chaleur de formation

3.1.2. Composé défini

3.1.3. Réactions limitées par la nucléation

3.1.4. Réactions limitées par la diffusion

3.2. Modèle de prévision séquentiel

4. Le système Ni/Si

4.1. Notions fondamentales

4.2. Découvertes récentes sur la séquence des phases

4.3. Mécanisme de diffusion en couche mince

4.3.1. Cristallographie des phases

4.3.2. Etat de l’art de la diffusion

4.3.3. Rôle des joints de grains lors de la croissance

4.3.4. Formalisme de la diffusion matrice / joint de grains

5. Le cadre de la modélisation mécanique

5.1. Loi de comportement

5.1.1. Elasticité

5.1.2. Viscoplasticité

5.2. Loi cristallographique

5.3. Principes mécaniques de la courbure de plaques

5.3.1. Théorie des plaques

5.3.2. Application au bilame en couches minces

6. Conclusion générale du chapitre

Références

CHAPITRE II : RESULTATS EXPERIMENTAUX

1. Introduction

2. Aspects cinétiques du système Ni/Si

2.1. Diffraction X

2.1.1. Méthode expérimentale

2.1.2. Nature des échantillons

2.1.3. Mesures

2.1.4. Conclusions de la partie diffraction X

2.2. Résistance carrée

2.2.1. Méthodes expérimentales

2.2.2. Nature des échantillons

2.2.3. Mesures

2.2.4. Discussion sur la résistivité

2.2.5. Extraction de grandeurs cinétiques

2.2.6. Conclusions de la partie Rs

3. Analyses microstructurales

3.1. Analyses physico-chimiques

3.1.1. Les interfaces

3.1.2. Les hétérogénéités de compositions

3.2. Analyses des grains de NiSi

4. Mesure de rayon de courbure

4.1. Méthodes expérimentales par réflexion laser

4.2. Nature et préparation des échantillons

4.2.1. Expérience de courbure in-situ

4.2.2. Expérience de courbure ex-situ

4.3. Recuit sous rampe de température constante

4.4. Mesure de courbure après la formation

5. Mesure de déformations locales

5.1. La microscopie en faisceau convergent

5.1.1. Principe expérimental du LACBED

5.1.2. Le LACBED, un outil pour mesurer les déformations

5.2. Résultats LACBED

5.2.1. Mesure de l’épaisseur de la lamelle

5.2.2. Nature des échantillons

5.2.3. Coupe transversale

5.2.4. Coupe en vue de dessus

5.3. Conclusions du LACBED

6. Conclusion générale du chapitre

Références

CHAPITRE III : MODELISATIONS

1. Introduction

2. Modèle de siliciuration par EF

2.1. Origine et explication des modèles en bêta

2.1.1. Modèle de siliciuration

2.1.2. Modèle en bêta

2.1.3. Application au changement de phase

2.1.4. Application au système Ni/Si

2.2. Modélisation de la diffusion

2.2.1. Généralités

2.2.2. Application au système Ni/Si

2.3. Problèmes couplés

2.3.1. Principes généraux

2.3.2. Application au système Ni/Si

2.4. Conclusions sur le modèle de siliciuration

3. Modèle de siliciuration semi-analytique

3.1. Mesure de rayon de courbure

3.2. Modélisation de l’évolution du rayon de courbure

3.2.1. Origines des déformations dans le système Ni/Si

3.2.2. Hypothèses cinématiques

3.2.3. Décomposition des déformations dans le métal

3.2.4. Décomposition des déformations dans le siliciure

3.2.5. Comportement mécanique

3.3. Siliciuration sous recuit anisotherme

3.4. Simplification dans le cas isotherme

3.5. Conclusion du modèle semi-analytique

4. A model for the silicon mechanical behaviour

4.1. Introduction

4.2. Constitutive equation for single crystal model

4.2.1. Constitutive equation and flow rule

4.2.2. Hardening rules

4.2.3. Model of crystal plasticity

4.3. Modeling of the yield points

4.4. Calibration and discussion of the model

4.5. Application to stress induced by Ti silicide lines

4.6. Application to stress induced by STI

5. Conclusion générale du chapitre

Références

CHAPITRE IV : SIMULATIONS DE PROCEDES

1. Introduction

2. Calibration des modèles

2.1. Calibration du modèle semi-analytique par optimisation

2.1.1. Nature des échantillons

2.1.2. Croissance de grain

2.1.3. Croissance de Ni2Si

2.1.4. Comportement de NiSi

2.2. Calibration du modèle de siliciuration en bêta

2.2.1. Calibration de la cinétique

2.2.2. Calibration de la mécanique

3. Application dans l’environnement du transistor

3.1. Contrainte pendant la formation

3.1.1. Contrainte transmise dans le substrat lors de la formation

3.1.2. Gestion de l’anisotropie de diffusion

3.2. Contrainte après la formation

3.2.1. Contrainte de zone active pour un transistor 65nm

3.2.2. Contrainte de grille pour un transistor 65nm

3.2.3. Influence de la longueur de grille

4. Validation et critique du modèle

4.1. Caractérisation par CBED

4.1.1. Nature et préparation de l’échantillon

4.1.2. Cadre et hypothèses de la simulation

4.1.3. Méthodologie pour l’interprétation des déformations

4.1.4. Résultats CBED

4.2. Discussion des résultats

5. Conclusion générale du chapitre

Références

CONCLUSION GENERALE

Télécharger le rapport complet