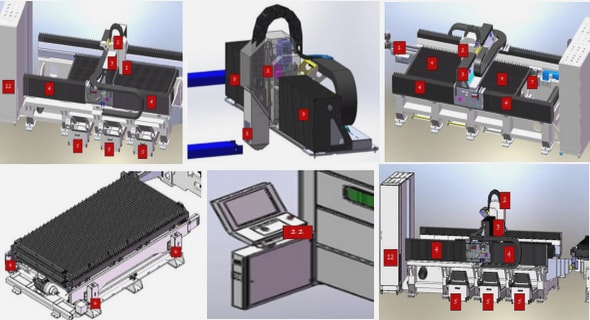

Montage d’usinage

Nécessité des tolérances

Lors de la fabrication d’une série de pièces identiques, il est impossible d’avoir les mêmes dimensions d’une pièce à l’autre. Ceci est dû aux imperfections des machines, à l’usure des outils, à la dureté du matériau à usiner, a la précision des appareils de mesure,… Il est donc plus facile de réaliser une cote si elle peut varier entre deux valeurs limites : Une cote maximale (C Maxi) et une cote minimale (C mini). La différence entre les deux s’appelle intervalle de tolérance (IT), celui-ci correspond à la marge d’erreur autorisée.

Elaboration des tolérances

Après une analyse détaillée des fonctions, et une étude complète (résistance, encombrement…) de produit par le constructeur, ce dernier procède à l’élaboration d’un dessin d’ensemble englobant les différents éléments constitutifs, et à partir duquel il établira pour chaque élément (pièce) un dessin de définition qui représentera l’état final de l’élément en question.

Ce dessin doit avoir nécessairement des cotes ainsi que leurs tolérances, ces dernières sont obtenues par répartition de la tolérance de la cote condition sur les côtes fonctionnelles de l’assemblage.

Système ISO de tolérance dimensionnelle

Le cas de deux pièces devant s’insérer l’une dans l’autre est très courant en mécanique, mais avec une multitude de possibilités, parce qu’on a besoin tantôt d’un montage forcé plus ou moins solide, tantôt d’un montage libre qui laisse glisser les deux pièces avec plus ou moins de jeu.

Un système international a été créé pour faciliter le choix, l’écriture, et la fabrication des dimensions tolérancées de deux pièces devant s’insérer l’une dans l’autre, ce système est d’autant plus indispensable, que les pièces à assembler ne sont pas forcément fabriquées au même endroit ! (élément standard acheté tout fait, pièce sous-traitée,…)

Pour simplifier, on conviendra d’appeler respectivement ARBRE, les pièces males (tout élément extérieur d’une pièce) et ALESAGE, les pièces femelles (tout élément intérieur d’une pièce)…

Tout en sachant que cela pourra aussi bien s’appliquer à des pièces circulaires qu’à des formes prismatiques (les termes arbre et alésage désignant alors l’espace entre deux faces parallèles : largeur de rainure, épaisseur de clavette…). Par convention, les initiales des termes relatifs à l’arbre et à l’ALESAGE seront respectivement en minuscule et en MAJUSCULE.

Cotations tolérancées

Définition normalisée ISO

Cote nominale : c’est une dimension qui sert de référence pour définir les cotes limites (longueur ou angle) après application des écarts inférieur et supérieur.

Conséquence pratique : dans un alésage de 25, on met un arbre de 25, même si on sait qu’en réalité aucun des deux ne doit faire très exactement 25 mm.

Ecart supérieur (alésage ES, arbre es) : c’est la différence algébrique (>0 ou <0) entre la dimension maximale et la dimension ou cote nominale correspondante.

Ecart inférieur (alésage ES, arbre ei) : Différence algébrique (>0 ou <0) entre la cote minimale et la dimension ou cote nominale correspondante.

Ligne zéro : ligne droite représentant graphiquement la dimension nominale à partir de laquelle sont représentés et positionnés les écarts.

Cote effective : dimension réelle, que l’on peut mesurer sur la pièce.

Cote limites : dimensions mini et maxi entre lesquelles doit se trouver la dimension effective, une dimension mesurée se trouvant juste sur la limite est considérée comme bonne.

Zone de tolérance : graphiquement, zone comprise entre les deux lignes représentant les dimensions ou cotes maximales et minimales.

Intervalle de tolérance : différence entre la dimension maximale et la dimension minimale ou entre l’écart supérieur et l’écart inférieur (valeur absolue sans signe).

Ecart effectif : il est égal à la différence entre la cote (cote) effective et la cote nominale.

Principes de tolérancement

Suite à l’évolution des normes de cotation et de tolérancement des pièces mécaniques ces dernières années, on utilise et on rencontre de plus en plus sur les plans de définition une cotation faisant appel :

au principe de l’indépendance

Selon ce principe, les tolérances dimensionnelles et les tolérances géométriques (écarts de forme) sont totalement indépendantes. En conséquence, les tolérances géométriques et dimensionnelles doivent être spécifiées et mesurées séparément. Ce principe est destiné à coter les éléments non destinés à s’assembler et les éléments de grande longueur.

aux exigences de l’enveloppe

Selon ce principe, les écarts de forme et les écarts dimensionnels sont liés, l’ensemble de ces écarts ne devant pas dépasser l’enveloppe théorique donnée par la tolérance dimensionnelle portée au plan. Ce principe limite seulement la forme de l’entité et n’affecte pas l’orientation, la position et le battement. Il est particulièrement adapté à la cotation des pièces destinées à s’assembler.

aux localisations et aux références

Modélisation des erreurs de mise en position

Plusieurs chercheurs ont axés leurs travaux sur la contribution au développement de modèles mathématiques sur la mise en position. Nnaji, et Cabaday proposent une modélisation de la prise de pièce en utilisant une approche cinématique. Nnaji assimile la pièce à un prisme. Il propose un

raisonnement permettant de modéliser la prise de pièce en analysant la parité du nombre de faces du prisme modélisant la pièce. L’inventaire des différents efforts exercés sur la pièce permet de vérifier l’équilibre de la pièce sur ses appuis et de conclure sur l’unicité de la position de la pièce dans le référentiel de la machine-outil. Le passage d’une pièce de géométrie complexe à une modélisation sous la forme d’un prisme n’est pas abordé et ne parait pas aisé.

Cabaday propose un modèle permettant d’évaluer les efforts exercés par le montage d’usinage sur la pièce.

Liu propose une stratégie permettant de placer les supports. Il modélise les actions exercées par les outils de coupe sur la pièce pour pouvoir calculer les déformations des parois usinées. Le nombre et le placement des supports sont déterminés de manière à minimiser les déformations.

|

Table des matières

Introduction générale

Chapitre I :Notions de tolérancement et dispersions de mise en position

introduction

I. notion de tolérancement

1. généralité

2. Nécessité des tolérances

3. Elaboration des tolérances

4. Système ISO de tolérance dimensionnelle

5. Inscription des tolérances

6. Cotations tolérancées

6.1. Définition normalisée ISO

6.2. Ecriture d’une cote tolérance selon la méthode ISO

6.3. Position de tolérance

6.4. Principes de tolérancement

6.5. Différents types de tolérance

6.5.1. Tolérance dimensionnelle

6.5.1.1. Tolérances dimensionnelle linéaires

6.5.1.2. Tolérance dimensionnelle angulaire

6.5.2. Tolérances géométriques

6.5.2.1. Classification des tolérances géométriques

6.6. Cadre de tolérance

6.7. Désignation des tolérances

7. Indication des éléments sur un dessin

7.1. Eléments tolérancés

7.2. Elément de référence

8. notions des ajustements

8.1. Définition

8.2. Désignation normalisée NF EN 20286-1 (ISO 286-1)

8.3. Position

8.4. Principe et désignation d’un ajustement

8.5. Différents types d’ajustements

II. Dispersions dimensionnelles

1. Classification des erreurs

2. Généralité

3. Définition de la dispersion

4. Les différentes dispersions

5. Étude des dispersions

5.1. Dispersion aléatoire (Da)

5.1.1. Dispersion aléatoire de mise en position

5.2. Dispersion thermique (Dt)

5.3. Dispersion systématique (Ds)

5.3.1. L’usure de l’outil de coupe en fonction de la longueur

5.4. Dispersion géométrique

5.5. Dispersion globale (Dg)

6. Paramètres influents

Conclusion

Chapitre II :Mise en position

introduction

1. Montage d’usinage

1.1. Liaison pièce-machine pour un usinage

1.2. Gamme d’usinage

1.2.1. Démarches d’ordonnancement d’une gamme d’usinage

1.3. Positionnement de pièce

1.4. Contrôle de la position de la pièce par rapport à l’outil

1.4.1. Moyens de contrôle

1.4.2. Référentiels

1.5. Bridage

1.6. Serrage

1.6.1. Type de serrage

2. Mise en position

2.1. Degrés de liberté

2.2. Élimination de degré de liberté

2.3. Equivalences isostatiques

2.4. isostatisme

2.4.1. Détermination de l’isostatisme

2.4.2. Représentation graphique

2.4.3. Condition isostatique

2.4.4. Symbole de base

2.5. régles pour choisir la mise en position isostatique

2.6. Association Normale/Surface

2.7. Moyens de mise en position

2.8. Moyen de mise en position classique

2.9. Mise en position isostatique et hyperstatique

2.9.1. Avantages et inconvénients des systèmes iso ou hyperstatiques

2.10. Mobilité d’une pièce

Conclusion

Chapitre III :Développement d’un outil d’aide au calcul des défauts de mise en position

introduction

1. Modélisation des erreurs de mise en position

1.1. Modélisation par Torseurs de petits déplacements

1.2. Torseur de réaction d’appui

1.3. Modélisation des déviations

2. Module développé

2.1. Organigramme du module développé

2.2. Présentation de l’outil développé

2.3. Calcul et répartition optimale des 6 normales de repérage

2.4. Calcul des déviations

2.5. Calcul des torseurs de petits déplacements

2.6. Calcul des tolérances de fabrication

Conclusion

Conclusion générale

![]() Télécharger le rapport complet

Télécharger le rapport complet