La corrosion des armatures est la principale pathologie des ouvrages en béton armé. Elle est induite par la pénétration d’agents agressifs (chlorures, dioxyde de carbone…) présents dans leur environnement. Le béton joue un rôle de protection des armatures. En effet, l’alcalinité de la solution porale leur assure un état passif et ainsi les protège de la corrosion. Toutefois, cette protection peut être affaiblie par le phénomène de carbonatation qui peut conduire à la dépassivation des armatures. La présence des fissures influence fortement la corrosion induite par carbonatation des structures en béton armé en accélérant son initiation. Cela est dû, entre autres, au fait qu’elles favorisent la pénétration et la diffusion du dioxyde de carbone. Ce travail de thèse s’inscrit dans le cadre de la stratégie de maintenance/gestion (protection/réparation) du parc d’aéroréfrigérants (TAR) d’EDF et d’ENGIE. Ces tours sont des structures vieillissantes, et leurs surfaces extérieures sont potentiellement microfissurées et carbonatées, il existe donc un risque de corrosion des armatures. Ce travail a pour but de compléter les résultats obtenus dans le cadre de la thèse de Ghantous .

L’une des solutions envisageables pour protéger ces structures, est l’application de produits de protection à la surface. Ces derniers viendraient colmater les pores superficiels et / ou fissures, empêchant ainsi les agents extérieurs tel que CO2 présents dans l’air de pénétrer et de diffuser dans la matrice cimentaire. Les travaux présentés ont pour but de décrire les phénomènes qui conduisent à la corrosion induite par carbonatation dans les TAR. Les différents paramètres qui peuvent influencer ces phénomènes sont également étudiés.

Généralités sur les matériaux cimentaires

Les matériaux cimentaires

Le Ciment portland

Le ciment est une poudre minérale très fine, constituée de silicates et d’aluminates de chaux qui s’hydratent en présence d’eau et qui durcissent progressivement à la suite de réactions chimiques. Sa fabrication se fait en plusieurs étapes :

• Extraction des calcaires (CaCO3) et argiles (Al2O3 – SiO2) des carrières.

• Concassage des matériaux puis homogénéisation : 80% de calcaire / 20% d’argile.

• Cuisson dans un four jusqu’à 1450-1550°C.

• Refroidissement (trempe) du mélange, le clinker est alors obtenu.

Plusieurs réactions se produisent à la température de fusion (1450-1550°C) :

? ??? + ???? + ????? → ? ???,?????, ????? (????) Équation 1

? ??? + ????? → ? ???,????? (???) Équation 2

? ??? + ???? → ??????? (???) Équation 3

? ??? + ???? → ??????? (???) Équation 4

Le clinker (mélange obtenu) est broyé et une source de sulfates (gypse ou anhydrite) est ajoutée à hauteur de 3 à 5 %, ce dernier est indispensable car il permet la régulation de la prise du ciment. Cette dernière étape permet l’obtention du ciment Portland. D’autres éléments peuvent être ajoutés au clinker pour obtenir différents types de ciments :

• Fumée de silice : sous-produit de l’industrie du silicium composé de plus de 95 % de SiO2 amorphe.

• Cendres volantes : fine poudre provenant de la combustion du charbon (SiO2, Al2O3 et Fe2O3).

• Laitier de haut-fourneau : sous-produit provenant de l’industrie métallurgique.

• Pouzzolane : roche volcanique de structure alvéolaire constituée de scories basaltiques.

L’hydratation

Hydratation du ciment Portland

L’hydratation est l’ensemble des réactions chimiques qui interviennent lorsque la poudre de ciment est mélangée avec de l’eau. Ces réactions chimiques se produisent en différentes étapes décrites pour la première fois en 1887 par Henri Le Chatelier [4]:

1. Les quatre constituants principaux du ciment (C3S, C2S, C3A et C4AF) se dissolvent.

2. L’eau de gâchage s’enrichit en calcium, silicium, aluminium, alcalins et sulfates. Il y a sursaturation de la solution vis-à-vis des phases hydratées.

3. La limite de sursaturation étant atteinte, il y a précipitation des hydrates (Portlandite (CH) et Silicates de calcium hydratées (C-S-H)).

4. Cette précipitation fait diminuer la concentration des espèces en solution et permet un nouveau passage en solution des composés anhydres.

Hydratation des silicates

Au contact de l’eau (H), les C3S se dissolvent très rapidement et conduisent à la précipitation de silicates de calcium hydratés (C-S-H) et de portlandite (CH). Les C S-H formés présentent un rapport CaO/SiO2 (C/S) variant entre 1,5 et 1,7. Pour un rapport de 1,7, le bilan de ces réactions peut s’écrire comme ceci [5] :

??? + ? → ? − ? − ? + ?, ? ?? Équation 5

Les C2S ont une cinétique lente mais donnent les mêmes hydrates que les C3S, seules les quantités diffèrent.

??? + ? → ? − ? − ? + ?, ? ?? Équation 6

Hydratation des aluminates

Le C3A est une phase qui réagit extrêmement vite en contact de l’eau. C’est pour cette raison que du sulfate de calcium est rajouté au clinker afin de ralentir et contrôler ces réactions d’hydratation qui conduisent à la formation de sulfoaluminate de calcium hydraté. Il s’agit le plus souvent de l’ettringite (C6A?̅3H32) et de monosulfoaluminate de calcium hydraté (C4A?̅H12).

Les principales phases hydratées

La Portlandite Ca(OH)2

La Portlandite (hydroxyde de calcium) représente environ 25 % en volume des produits d’hydratation pour une pâte de ciment Potland (ou CEMI) durcie. Elle provient de l’hydratation des C3S et C2S. Elle se dissout et précipite dans les pores du matériau et contribue avec les alcalins (Na2O et K2O) à la basicité de la solution interstitielle du béton (pH = 12,5 à 13,5).

??(??)? ⟷ ???+ + ???⁻ Équation 7

L’équilibre chimique de la portlandite dans un milieu cimentaire sans présence d’alcalins s’établit à un pH de l’ordre de 12,45 à 25°C. Ce dernier monte à 13,5 en présence des bases alcalines. La portlandite cristallise sous forme de cristaux hexagonaux plus ou moins développés dans la pâte de ciment.

Les silicates de calciums hydratés (C-S-H)

Les C-S-H sont les principaux composés et hydrates de la pâte de ciment après hydratation . Ils résultent de l’hydratation des C3S et des C2S. On les appelle également le « gel de C-S-H » à cause de leur caractère gorgé d’eau et le fait qu’ils ont un faible taux de cristallisation. Ils désignent un ensemble de particules contenant du calcium, du silicium et de l’eau. L’essentiel des propriétés mécaniques de la matrice cimentaire est apporté par les C-S-H.

|

Table des matières

Introduction générale

Chapitre I : Revue bibliographique

1. Généralités sur les matériaux cimentaires

1.1 Les matériaux cimentaires

1.1.1 Le Ciment portland

1.1.2 L’hydratation

1.2 Les principales phases hydratées

1.2.1 La Portlandite Ca(OH)2

1.2.2 Les silicates de calciums hydratés (C-S-H)

1.2.3 Autres phases

1.3 Structure poreuse des matériaux cimentaires

1.4 Quelques grandeurs caractéristiques de l’état hydrique des matériaux cimentaires

2. Propriétés de transport dans les matériaux cimentaires

2.1 Diffusion d’un gaz à travers un matériau poreux – Généralités

2.1.1 Diffusion de Knudsen

2.1.2 Diffusion ordinaire

2.1.3 Diffusion surfacique

2.2 Paramètres influant sur la diffusion gazeuse

2.2.1 Degré de saturation

2.2.2 Porosité

2.2.3 Rapport eau / ciment (e/c)

2.3 Perméabilité au gaz

2.4 Paramètres influant sur la perméabilité au gaz

2.4.1 Degré de saturation

2.4.2 Rapport eau / ciment (e/c)

2.5 Effet de la fissuration sur les phénomènes de transport

3. Carbonatation atmosphérique

3.1 Systèmes réactionnels

3.1.1 Dissolution du dioxyde de carbone

3.1.2 Carbonatation de la portlandite

3.1.3 Carbonatation des silicates de calcium hydratés (C-S-H)

3.1.4 Carbonatation des aluminates

3.2 Modèles de carbonatation

3.2.1 Modèle général

3.2.2 Modéle de Papadakis

3.2.3 Model Duracrete

4. Corrosion des armatures

4.1 Processus de corrosion induite par carbonatation

4.2 Paramètres influant sur la corrosion

4.2.1 Effet de la fissuration sur la corrosion

4.2.2 Effet de la qualité d’interface acier/béton sur la corrosion (top bar effect)

4.2.3 Conditions environnementales

5. Produits de protection pour bétons

5.1 Les systèmes de protection et/ou de réparation des surfaces en béton

5.2 Les familles de produits colmateurs

5.2.1 Produits d’imprégnation

5.2.2 Produits d’imprégnation hydrophobe

5.2.3 Revêtements

5.3 Efficacité des produits colmateurs

5.3.1 Efficacité vis-à-vis de la carbonatation

5.3.2 Efficacité vis-à-vis de la corrosion

5.4 Durabilité des produits colmateurs

6. Synthèse bibliographique et justification du programme expérimental

Chapitre II : Matériaux et méthodes

1. Présentation du programme

2. Matériaux et produits de protection

2.1 Les matériaux cimentaires

2.2 Les produits colmateurs

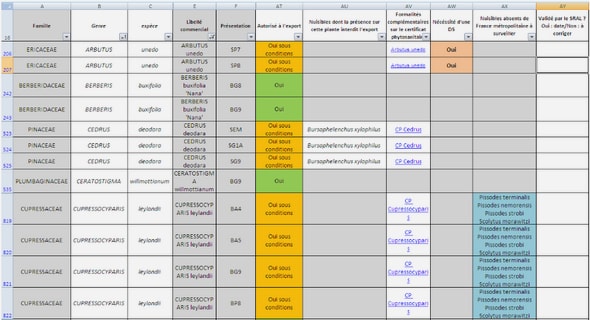

2.2.1 Sélection des produits

2.2.2 Protocole d’application des produits

2.2.3 Impact des produits sur la porosité

3. Confection et conservation des échantillons

3.1 Echantillons cylindriques

3.2 Echantillons annulaires

3.3 Echantillons prismatiques

3.4 Poutrelles

4. Fissuration des échantillons

4.1 Ouvertures de fissures

4.2 Pré-fissuration par flexion 3 points

4.3 Dispositif « cœur expansif »

5. Essai de diffusion et de perméabilité au gaz

5.1 Dimensionnement et préparation des échantillons

5.2 Essai de diffusion au gaz

5.2.1 Principe de l’essai

5.2.2 Modèle numérique d’interprétation des essais de diffusion

5.3 Essai de perméabilité au gaz

5.3.1 Principe de l’essai

5.3.2 Méthode d’interprétation des essais de perméabilité – Modèle analytique

6. Essai de carbonatation accélérée

6.1 Dimensionnement et préparation des échantillons

6.1.1 Les échantillons non-fissurés

6.1.2 Les échantillons fissurés (prismes centimétriques)

6.2 Dispositif et paramètres d’essai

7. Corrosion

7.1 Dispositif et conditions d’essai

7.2 Scénarios de corrosion

7.2.1 Scénario 1 : Initiation de la corrosion avant application des produits

7.2.2 Scénario 2 : Influence du chargement mécanique sur l’efficacité des produits

7.3 Méthodes de mesure et d’analyse de la corrosion

7.3.1 Mesure gravimétrique

7.3.2 Suivi de courant de corrosion

8. Vieillissement accéléré

8.1 Dispositif

8.2 Protocole de vieillissement accéléré

8.3 Caractérisation du vieillissement par spectroscopie ATR-FTIR

8.4 Diffusion gaz et carbonatation accélérée sur les matériaux vieillis

9. Récapitulatif du programme expérimental

Chapitre III : Impact des produits colmateurs sur les phénomènes de transport et de la carbonatation

1. Introduction

2. Pré-sélection des produits

3. Matériaux non fissurés

3.1 Profondeur de pénétration des produits

3.2 Impact des produits colmateurs sur la porosité

3.3 Efficacité des produits vis-à-vis de la diffusion gazeuse

3.3.1 Influence du nombre de couches

3.3.2 Influence du type de matériau

3.4 Efficacité vis-à-vis de la perméabilité au gaz

3.5 Efficacité des produits vis-à-vis de la carbonatation accélérée

3.6 Corrélation entre la carbonatation accélérée et la diffusion gaz

3.7 Durabilité des produits

3.7.1 Caractérisation du vieillissement par spectroscopie ATR-FTIR

3.7.2 Diffusion gaz

3.7.3 Carbonatation accélérée

3.8 Projections de durabilité

4. Influence des fissures

4.1 Diffusion gaz

4.1.1 Fissuration des échantillons annulaires

4.1.2 Effet de la fissuration et du chargement mécanique sur l’efficacité des produits

4.2 Carbonatation accélérée

5. Comparaison des produits

6. Conclusion

Chapitre IV : Corrosion des armatures

1. Introduction

2. Etude de corrosion sur les échantillons prismatiques

2.1 Résultats des mesures gravimétriques

2.1.1 Effet des produits colmateurs (scénario 1)

2.1.2 Effet du rechargement mécanique / réouverture de fissure (scénario 2)

2.2 Résultats du suivi instantané de la corrosion

2.2.1 Effet des produits colmateurs

2.2.2 Effet du rechargement mécanique / réouverture de fissure

2.2.3 Validation de la méthode

3. Etude de corrosion sur poutrelles

3.1 Top bar effect

3.2 Effet des produit colmateurs

3.3 Effet du rechargement mécanique / réouverture de fissure

4. Conclusion

Conclusion générale