Télécharger le fichier pdf d’un mémoire de fin d’études

Fontes de deuxième fusion

Les fontes de deuxième fusion ont été élaborées pour avoir des qualités requises pour la fabrication directe de pièces moulées. Elles sont obtenues en faisant fondre dans divers appareils de fusion la fonte blanche de première fusion et des déchets de fonte provenant de pièces réformées ; l’appareil de fusion le plus couramment utilisé étant le cubilot dont nous parlerons plus tard, mais il en existe aussi des appareils de fusion électrique [5] [3].

Matières premières

Les matières premières ou les charges utilisées pour la fabrication des fontes de deuxième fusion dans le cubilot sont les déchets des fontes anciennes provenant de pièces réformées comme machines à outils, moteurs, etc. ; le combustible coke et la castine.

La castine sert à diminuer l’intervention des impuretés dans les fontes produites. Le coke permet aux métaux d’atteindre leur point de fusion en donnant une température élevée, il est aussi un apport en carbone mais ne provoque pas d’action chimique sensible [5].

Fonctionnement du cubilot

Le cubilot est un appareil de fusion cylindrique d’axe vertical des métaux, par combustion de coke, de 5 à 10 m de haut et de 1 à 3 m de diamètre. Il est constitué essentiellement par une enveloppe en tôle avec un garnissage intérieur réfractaire.

A la partie basse de la cuve, il existe une série de tuyères où est soufflé le vent qui soit froid ou réchauffé par des appareils de chauffage moderne. Les charges sont introduites par le gueulard à la partie supérieure du cubilot et à la partie inférieure se trouvent deux trous de coulée, l’un est le trou d’évacuation de la fonte tandis que l’autre est celui du laitier.

Obtention de la fonte blanche

En général, les fontes blanches sont obtenues dans le haut fourneau par le traitement direct de minerai de fer, de combustible coke et de fondant qui sont chargés en couches alternées. Elles sont obtenues à partir de minerais de fer pauvres en silicium mais riches en manganèse.

Principaux domaines d’emploi des fontes blanches

Les fontes blanches sont des fontes difficiles à usiner à cause de leur dureté, alors elles sont utilisées pour des pièces métalliques devant résister à l’abrasion tels que :

– garniture de meules ;

– pièces d’usure et de blindages pour appareils de broyage, concassage, malaxage, sablage ;

– pièces d’usure de moteurs ;

– cylindre de broyage.

Fontes grises

Structure et composition

Les fontes grises sont des fontes à cassure d’aspect gris, à grains assez homogènes, où le carbone se cristallise comme du graphite [5]. Leur fabrication nécessite des minerais à forte teneur en silicium (1,5 à 3%) et une proportion de coke élevée.

Dans leur structure, les fontes grises se composent d’éléments essentiels comme la ferrite, la perlite ainsi que le graphite, elles se cristallisent suivant un diagramme stable fer-graphite. La structure graphite du carbone est obtenue par un refroidissement très lent de la fonte ou par l’ajout d’un élément graphitisant comme le silicium [6].

On distingue deux types de fontes grises suivant la morphologie du graphite :

– Fontes grises à graphite lamellaire : ductilité faible, bonne résistance en compression, résistance mécanique en traction faible: très usinables, plus économiques et plus utilisées;

– Fontes grises à graphite sphéroïdal : bonne résistance en traction, peu ductile.

Propriétés des fontes grise

Les fontes grises sont faciles à usiner. Elles sont résistantes aux efforts de compression, à l’abrasion et en haute température. Ce sont aussi des fontes ayant une bonne aptitude au coulage. Mais elles ont une très faible résistance mécanique.

Principaux domaines d’emploi

Les fontes grises connaissent spécialement leurs utilisations dans divers secteurs surtout dans la construction des pièces destinées à forte compression. Elles sont utilisés comme matériels de finition de bâtiment : entre autres à la toilette ; dans la cuisine comme poêles, chaudière ; baignoires. Elles sont utilisées aussi pour des pièces qui résistent à la chaleur et aux chocs thermiques tels que moules de verrerie, pièces de foyers, de fours, d’échangeurs thermiques, creusets, cuve, etc. Enfin, elles sont utilisées pour des pièces ayant des bonnes résistances mécaniques comme machines-outils (bancs et charriots de tours), pièces d’automobile (blocs moteurs, engrenages divers, tambours de freins, etc.), compresseurs, poulies, volants, semelles à frein du train, corps de pompe, etc.

Fontes malléables

Les fontes malléables sont obtenues par un traitement des pièces coulées en fonte blanche. Il faut donc changer la composition d’une couche superficielle du métal en diminuant sa teneur en carbone. Le principe consiste à recuire les fontes blanches en présence de corps riches en oxygène durant 60 à 100 heures à 950°C environ. Les avantages de ce type de fonte sont sa bonne coulabilité et ses caractéristiques mécaniques rapprochées de celles des aciers. Elle est devenue suffisamment douce pour permettre son usinage [5].

Il existe deux types de fontes malléables :

– fonte malléable à cœur blanc ;

– fonte malléable à cœur noir.

Fontes truitées

Les fontes truitées sont obtenues par un mélange en proportions définies de fontes blanches et de fontes grises. La plus grande partie du carbone est sous forme de Fe3C dont la structure est composée de : lédéburite, perlite et graphite lamellaire. Elles servent à la fabrication de pièces devant résister à des grands efforts de frottement comme les rouleaux, les galets de concasseurs et de broyeurs [5].

Fontes alliées

Les fontes alliées sont obtenues en additionnant les fontes grises à d’autres éléments comme le nickel, le chrome et le molybdène. Elles sont plus dures que la fonte d’origine. Le nickel affine le grain et améliore la résistance mécanique et la tenue à la corrosion ; tandis que le chrome crée un film résistant à la chaleur et à la corrosion et que le molybdène améliore la dureté et la résistance à l’usure à une teneur jusqu’à 1%.

Elles sont utilisées dans la construction des bâtis de moteurs à combustion interne et des machines à outils, etc.

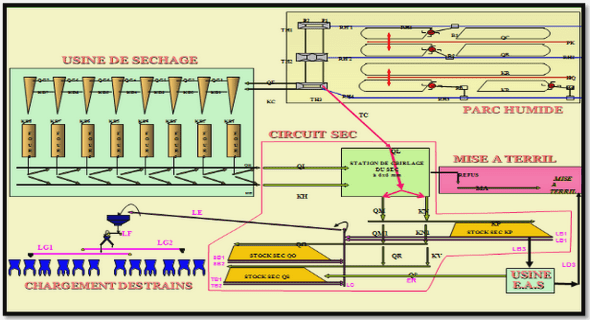

ELABORATION DE FONTE DE LA SOCIETE MADARAIL

Description et historique de la société MADARAIL

La société MADARAIL ou Madagascar Railway est une société située à l’avenue de l’indépendance gare Soarano Antananarivo qui est un prestataire de service du transport ferroviaire de voyageurs et de marchandises entre Tamatave-Tana-Antsirabe, Moramanga-Ambatondrazaka. La société a été créée pendant la période de la colonisation de Madagascar.

Activité de la société Madarail

En tant que compagnie de transport ferroviaire, les activités de la société Madarail se basent surtout sur le transport des personnes et des marchandises.

Pour le transport de marchandises, la société transporte des produits comme les matériaux de construction, les produits agricoles et alimentaires, les produits conteneurisés… à travers le Réseau Nord (TCE, MLA, TA) en utilisant 17 locomotives, 260 wagons de différents types avec des services valables 7 jours sur 7 et 24 heures sur 24.

Pour le transport de personnes, c’est le train « Dia Soa » qui assure la liaison des zones enclavées entre Moramanga et Tamatave et il y a aussi la ligne voyageuse qui relie Moramanga et Ambatondrazaka et aussi des trains touristiques.

Par ailleurs, en dehors de ces transports, la société assure également l’exploitation de la maintenance de la voie ferroviaire, son renouvellement et l’amélioration des infrastructures ferroviaires pour les rendre plus praticables.

Pour le faire, la société adapte en interne leurs propres pièces pour le fonctionnement de leur activité grâce à l’existence de 13 ateliers au dépôt principal de Soarano comme l’atelier de fonderie, de peinture, des infrastructures techniques, etc. Les révisions et les entretiens des matériels moteurs (locomotive) et remorqués (wagons) ne doivent être négligés et ils sont assurés par le département matériel (DMAT).

Fonderie de la société

La fonderie est l’un des ateliers existant à la société MADARAIL de Soarano. Elle a comme activité principale la fabrication des semelles à frein en fonte des locomotives et des wagons. Elle appartient au département matériel donc elle est mise en place pour assurer les entretiens et les révisions des matériels.

La fonderie de la société Madarail est un atelier de formage des métaux qui consiste à couler un métal liquide, la fonte, dans un moule pour reproduire, après refroidissement, une pièce voulue. La fabrication des semelles ou des sabots de frein des trains (locomotives et wagons) constitue le volet principal de son activité. Alors, c’est un métier qui a vocation à couler la fonte. Pour bien cerner alors la raison d’être de l’atelier fonderie, il parait nécessaire de développer les étapes de fabrication de cette pièce de traction ainsi que les matériels utilisés.

Fusion du métal et le coulage

– Badigeonnage

Avant le coulage, il faut toujours badigeonner l’intérieur du cubilot, des poches, le trou de coulée à l’aide de mélange de graphite, de l’argile et de l’eau pour que le métal coule véritablement.

– Préchauffage

Le préchauffage est une action d’enflammer le coke dans le cubilot qui se fait quatre heures avant coulage, avant d’introduire les charges par le gueulard. Pour commencer le cycle de production, des couches de coke sont introduites en premier. Pour démarrer ce combustible coke c’est-à-dire pour le rendre très chaud, le cubilot est allumé par des bois de chauffage à l’aide du gasoil.

– Coulage

Après quatre heures de préchauffage, le bois de chauffage a une propriété hardant alors on introduit le coke qui devient aussi hardant suivi de la fonte de récupération, et l’on commence le coulage, ceci est la première charge. Pendant ce temps, on souffle l’air dans les tuyères.

Les fontes de récupérations et le coke sont introduits en couches alternées. Alors lorsque l’on introduit des morceaux de fonte dans le cubilot, ils commencent par se carburer au contact du coke avant de fondre.

Si l’on voit du métal sortir du trou de coulée du laitier, on perce le trou de coulée de la fonte par du bouchon en argile porté par du porte-bouchon très long en fer.

La fonte liquide est ensuite recueillie par la grande poche et on déverse après le contenu dans les petites poches qui seront transportées ensuite aux moules préparés et disposés dans la fonderie.

Classification des houilles

Différentes catégories de houille

Il existe différents types de houille :

– Les houilles maigres à courtes flammes ou charbon à poêle : employées dans la fabrication des agglomérés, pour le chauffage domestique, dans l’alimentation des gazogènes.

– Les houilles grasses à courtes flammes ou charbon à coke : utilisées dans la production de coke, pour les feux de forge, etc.

– Les houilles grasses à longues flammes ou charbon à gaz : pour fabriquer du gaz d’éclairage.

– Les houilles maigres à longues flammes : utilisées pour le chauffage des chaudières à long parcours de flamme.

Propriétés et structures des houilles à coke

Le meilleur coke est obtenu par distillation des houilles grasses à courtes flammes ou charbon à coke et connu aussi sous le nom de charbons bitumineux. Géologiquement, ces charbons sont âgés de 150 à 300 millions d’années [8]. Ces charbons ont des propriétés plastiques au chauffage à l’abri de l’air, caractérisées par l’indice de gonflement, la dilatation et la fluidité. Ils contiennent peu de matières volatiles et brûlent assez lentement avec une courte flamme de couleur jaune, frangée de bleu, d’allumage assez difficile [5].

Le taux de carbone de ce charbon varie de 70 à 93% en masse [III]. Mais il est aussi formé par nombreux éléments dont le soufre de teneur inférieure à 1% ; les cendres qui doivent être inférieures à 10% ; les métaux alcalins comme le sodium, le potassium et le phosphore à très faible teneur [8].

Mécanisme de formation de coke

La fabrication de coke comprend trois étapes. La première étape consiste à la distillation de la houille en absence de l’air, suivie d’une extinction du coke en fusion et enfin le criblage.

Distillation de la houille

La distillation se fait dans un four clos sous forme de batterie appelé cornue [5]. Lorsqu’on chauffe de la houille dans ce four, par effet de la chaleur, elle se transforme en différents produits, les uns sont volatiles tandis que les autres forment qui est un résidu solide principal, le coke.

Les produits volatiles sont, non seulement des gaz combustibles (benzol, hydrogène, méthane), utilisés pour l’éclairage et dans le domaine du chauffage industriel et domestique, dans les fourneaux de cuisine, des brûleurs de radiateur mais aussi des vapeurs contenant de l’eau et des goudrons qui se condensent par refroidissement [5].

|

Table des matières

INTRODUCTION

PARTIE I : SYNTHESE BIBLIOGRAPHIQUE

I. GENERALITES SUR LES FONTES

I.1 Historique

I.2 Définition

I.3 Alliage de fer-carbone

I.4 Propriétés générales de la fonte

I.5 Influence des éléments chimiques sur la propriété des fontes

I.6 Obtention des fontes

I.6.1 Fontes de première fusion

a. Matières premières

b. Fonctionnement d’un haut fourneau

c. Produits obtenus dans les hauts fourneaux

d. Réactions chimiques dans les hauts fourneaux

I.6.2 Fontes de deuxième fusion

a. Matières premières

b. Fonctionnement du cubilot

c. Réactions chimiques dans le cubilot

I.7 Différents types de fontes

I.7.1 Fontes blanches

a. Structure et composition

b. Obtention de la fonte blanche

c. Principaux domaines d’emploi des fontes blanches

I.7.2 Fontes grises

a. Structure et composition

b. Propriétés des fontes grise

c. Principaux domaines d’emploi

I.7.3 Fontes malléables

I.7.4 Fontes truitées

I.7.5 Fontes alliées

II. ELABORATION DE FONTE DE LA SOCIETE MADARAIL

II.1 Description et historique de la société MADARAIL

II.2 Activité de la société Madarail

II.4 Matériels et méthodes de fabrication de la semelle à frein en fonte

II.4.1 Matériels utilisés

II.4.2 Principe

II.4.3 Moulage

II.4.4 Fusion du métal et le coulage

II.4.5 Finition des pièces

II.5 Produits obtenus

III. GENERALITES SUR LE COKE

III.1 Historique

III.2 Définition

III.3 Classification des houilles

III.3.1 Différentes catégories de houille

III.3.2 Propriétés et structures des houilles à coke

III.4 Mécanisme de formation de coke

III.4.1 Distillation de la houille

III.4.2 Extinction

III.4.3 Criblage

III.5 Propriétés du coke

III.5.1 Propriétés chimiques

a. Humidité

b. Taux de cendre

c. Indice de matières volatiles

d. Eléments constitutifs du coke

III.5.2 Propriétés thermiques et thermochimiques

a. Pouvoir calorifique

b. Réactivité

III.5.3 Résistance mécanique

III.6 Influence des caractéristiques chimiques du coke sur la fabrication des fontes

III.6.1 Humidité

III.6.2 Taux de cendre et compositions chimiques

a. Taux de cendre

b. Oxydes alcalins

c. Teneur en soufre

III.7 Norme de la qualité du coke

III.8 Rôle du coke dans la fabrication de fonte

III.8.1 Rôle mécanique

III.8.2 Rôle énergétique

III.8.3 Rôle chimique

III.9 Principaux domaines d’emploi du coke

PARTIE II : MATERIELS ET METHODES

I. LIEU DE PRELEVEMENT DES ECHANTILLONS

II. PROTOCOLE DE PRELEVEMENT

III. ANALYSES

III.1 Analyses chimiques et calorifiques

III.2 Analyse par spectromètre de fluorescence X

PARTIE III : RESULTATS, DISCUSSIONS ET INTERPRETATIONS

I. ANALYSES CHIMIQUES ET CALORIFIQUES DU COKE

I.1 Résultats

I.2 Interprétations

II. ANALYSE PAR SPECTROMETRIE DE FLUORESCENCE X

II.1 Résultats

II.2 Interprétations

CONCLUSION

REFERENCES BIBLIOGRAPHIQUES

REFERENCES WEBOGRAPHIQUES

Télécharger le rapport complet