Télécharger le fichier pdf d’un mémoire de fin d’études

Historique des recherches et réserves géologiques

Le gisement barytine d’Ain Mimoun est découvert en 1968 au cours des travaux géologiques de révision de la région de l’anticlinade Khenchela par la base (B) de l’ex SONAREM ( Chadrin et Jarrikov1968).

Les travaux spéciaux de recherche suivant les filons barytines avec évaluation des réserves ont été réalisés de 1968 à 1970.

La prospection des filons de barytes par la catégorie C-1 a été effectuée par tranchées en surface et par sondage carotté en profondeur. Pour la catégorie B, la prospection en surface et par sondage carotté en profondeur. Les réservés dans lacatégorie C2 sont évaluées par extrapolation de 20 à 30 m.

Avant le début de l’exploitation, les réserves étaient de l’ordre :

Total : 2147500 tonnes à 86% de BaSO 4.

Cat. B : 276500 tonnes à 90% de BaSO 4.

Cat. C1 : 1372600 tonnes à 85.9% de BaSO 4.

Cat. C2 : 499400 tonnes à 84.0% de BaSO 4.

EXPLOITATION ET TECHNOLOGIE DE TRAITEMENT DU MINERAI BARYTIQUE D’AIN MIMOUN

Exploitation du gisement

Conditions générales du gisement

L’exploitation du gisement concerne le minerai de baryte à savoir sulfate de baryum. Le minerai de baryte se trouve en forme de deux espèces l’un à cristaux grossiers qui donne des émanations allongées et agrégats a structure fibreuse, l’autre à cristaux fins forme de grains isométriques.

Les contacts de tous les filons avec les roches encaissantes sont brusques et assez droits. Les roches encaissantes sont présentées par des alcaires, calcaires dolomitiques, dolomie, grés et des argilites.

– La teneur en baryte varie de 60 % à 95%.

– La puissance des filons varie de 0,8 à 6 m.

– La dureté est de 3 à 4 pour la baryte.

– La profondeur des filons arrive jusqu’à 120 m et même plus.

Mode d’exploitation

L’exploitation du minerai est à ciel ouv ert et souterrain.

Pour les travaux souterrains, l’accès au filon est réalisé par galerie au jour en direction ou en perpendiculaire au roche, et ceci suivant la description du filon et les conditions topographiques. Pour les travaux à ciel ouvert, l’e xploitation s’effectue sur des affleurements des filons et d’autres indices (apophyse).

Mode d’ouverture

Description des ouvertures existantes

L’ouvrage existant pour l’ouverture est une galerie au jour dont la section est de 7,2 m2, qui donne l’accès au filon soit en direction ou en perpendiculaire à la roche

Choix du mode d’ouverture

L’ouverture d’un filon consiste au choi x du type, de l’endroit d’emplacement et de la position de l’ouvrage. Le mode d’ouverture rationne l doit assurer :

– La sécurité des travaux.

– Haute qualité économique.

Selon les investissements et frais d’exploitation et le degré, d’utilisation des réserves du gisement Intensité et commodité nécessaire des travux.

Vu les conditions du relief l’ouverture retenu pour les filons est par galerie au jour creusé dans le minerai ou au rochet.

Pression des terrains

L’évaluation de la stabilité du contour sefait habituellement, selon l’état de pression simple, car en qualité de critère d’évaluation, onse sert d’un coefficient de stabilité (de sécurité) en utilisant la résistance de la roche et les contraintes pour le cas de l’état de pression unilatérale. On peut faire l’évaluation de la stabilité des roches et le choix du soutènement de l’ouvrage selon la valeur du coefficient sans dimension appelé indice de stabilité qui est recommandé pour le choix du soutènement.

– Méthode d’exploitation est le plus important dans un projet, la méthode choisie doit répondre aux exigences principales suivantes:

. Protection du travail

. Intensification de l’exploitation de gite

. Prix de revient bas d’extraction du minerai Performance du travail

. Pertes et dilution minimale du minerai

La décision à prendre en matière de choix de la méthode est une situation fréquente, puisqu’elle se présente non seulement pour un gisement nouveau, mais a chaque fois un paramètre important connait une variation sensible exigeant pour le moins une adaptation de la méthode précédente. En se basant sur les propriétés physico-mécaniques du minerai et des roches encaissantes, le pendage des filons qui varie de 28°- 80°, ainsi que des possibilités techniques de la mine, les méthodes retenues sont :

– Le sous- niveau abattu

– Chambre et piliers artificiels

Ces deux méthodes seront utilisées ainsi quela non application de ces méthodes dans le cas ou un paramètre exige un changement de la méthode.

La rentabilité des méthodes retenues consiste dans la récupération rapide du minerai et une meilleure sécurité mais l’inconvénient est le volume important des travaux préparatoires.

Principe de la méthode

• Sous-niveaux abattus

Pour cette méthode, les travaux préparatoires consistent au découpage des blocs par des cheminées espacées de 40 m, creusées à partir de lagalerie principale vers la galerie de niveau supérieur ou la surface du jour. Le boisage de ces dernières est à cadres jointifs a deux compartiments, l’une destinée a la montée et la descente du personnel, l’autre pour le minerai.

A partir des cheminées des blocs des galeries de sous niveaux de section carrée sont creusées, un stot de protection de 04 m est conservé entre chaque deux galerie de sous niveaux.

Des entonnoirs sont creusés à partir de la galerie principale jusqu’à la première de sous niveau. Le bloc est divisé dans son milieu par une cheminée coupante à un seul compartiment creusé à partir de la première galerie de sous-niveau. Le minerai abattu tombe dans les entonnoirs d’ou il est sortir directement dans les wagons.

• Chambre et piliers artificiels :

En se basant sur les conditions géologiqueset miniers du filon, le système d’exploitation le plus acceptables est celui par chambre et piliers c’est-à-dire avec le soutènement de l’espace d’abattage par des piliers et avec l’abattage du fr ont du taille sur toute la puissance du filon par des trous miniers la distance entre les piliers est de 2 m pour cette méthode , les travaux préparatoires consistent au découpage des chambrespar des cheminées inclinées espacées de 30 m à partir de la galerie principale vers la galerie du niveau supérieur ou la surface du jour à partir des cheminées de la chambre d’autre cheminées sontcreusées chaque 2 m.

L’abattage s’effectue par des trous de mine sur to utes puissances du filon.

Le minerai abattu est évacué à l’aide des treuils de stripage jusqu’à la galerie principale et directement versé dans les wagons.

Réserves Générales

Avant d’entamer un projet d’exploitation d’un gisement, il est nécessaire de mettre en évidence sa valeur industrielle, c’est pourquoi on procède aux travaux de reconnaissance qui suivent ceux de savoir la quantité des minéraux utiles et leurs qualités. Toutes les réserves des minéraux d’un gisement donnés s’appellent géologiques suivant leurs importances dans l’économie nationale, on les partage en réserves xploitables et inexploitables.

Les réserves exploitables sont celles qui répondentaux conditions industrielles et peuvent être exploitées avec profit. Les réserves inexploitables sont des réserves qui ne peuvent pas être a présent utilisées.

Description des filons du champ minéralisé

L’étendu des filons de baryte en direction varie largement de (20-50) m, 1400 m, d’après l’étendue se distingue les grands filons plus de 400 m de longueur, [N°= 01.02.03.04.05.10 et11] ; les filons moyens de 100 m à 400 m, de [N° 5.06.07.08.09.12] et les filons menus de premières dizaines de mètres jusqu’à 100m en profondeur les filons s’entendent jusqu’à 50-100 m.

• Filon n°2 Est

Situé à 6km au Sud- Est de l’usine de traitement, filon découvert par 10 tranchées en surface et 05 sondages en profondeur.

La maille utilisée est de 40 à 80m pour les tranchées. Et en ce qui concerne les sondages la maille est de 50 à 100m.

1. Longueur du filon : 600m

2. La profondeur du filon : 50 à 80m

3. La puissance en moyenne de 1,53m

4. Le pendage du filon de 60° à 80°m

5. La teneur en BaSO4 en moyenne de 90,53% SiO2 3,73%

6. Les travaux miniers réalisées au 31-12-87:1086,6 m

7. Tout –venant extrait au 31-12-1999: 174059t

• Filon N°3

Situé à 6km à l’Est de l’usine de traitement, filon découvert par 09 tranchées en surface et 14 sondages.

La maille utilisée est de 40 à 80m pour les tranchées et de 60 à 120,40×50 m pour les sondages.

1. Longueur du filon: 400m

2. Profondeur du filon: 50 à 80 m

3. Puissance en moyenne 2,91m

4. Pendage au Sud-est : 28°-30°

5. Teneur en BaSO4 en moyenne 90,79 %

6. Teneur en SiO2 03 %

7. Les travaux miniers réalisés au 31-12-2003 : 2120,35m

8. Tout venant extrait au 31-08-2005 : 236748t

• Filon N°4

Situé à 11 km au Sud- Est de l’usine de traitement, filon découvert par 27tranchées en surface et 20sondages en profondeur.

La maille utilisée est de 100 à 120m pour les tronchées et de 110 à 120 m, 50×60m pour les

sondages.

1. Longueur du filon: 1450m

2. Profondeur du filon: 40 à 100 m

3. Puissance change en moyenne 2,11m

4. Pendage du filon : 65°- 83°au Sud est de direction Nord

5. Partie centrale 45°-64°au Sud

6. partie Ouest 47°-68°au Sud Ouest

7. Teneur en BaSO4 en moyenne 81,9 %

8. Teneur en SiO2 ; 10,04 %

9. Les travaux miniers réalisés au 31-12-1999 : 3220m

10. Tout venant extrait au 31-12-2002 : 130291t

Technologie de traitement du minerai barytique d’Ain Mimoun

Description du processus

Installation de concassage

Le tout-venant avec une teneur moyenne de 50% en BaSo4 et une grosseur maximale de 350 mm est déversé dans une trémie réceptrice de 015tonnes de capacité. Le produit inférieur à 60 mm passe par une grille statique se trouvant à l a limite d’un alimentateur, par contre le produit supérieur à 60 mm est réduit par un concaseur à mâchoire de marque BERGEAUT type VB 57 ou il est réduit à 60 mm. Les deux produits s’unissent sur une bande transporteuse qui alimente un crible vibrant de marque bergeaut type cvb1020 doté d’une seule grille de 25 mm d’ouverture. La fraction supérieure à 25 mm passe dans un concasseur à mâchoire, ou elle est réduite à 25 mm et renvoyée dans un circuit fermé veca le crible. La fraction inférieure à 25 mm passe directement vers un concasseur à cylindre de marque NEYLTEC type 600×800 ou elle est réduite à 8 mm.

Le produit issu du concassage avec une capacité horaire de 30 t/h et d’une granulométrie de -8 mm est stocké dans une trémie tampon de 100tde capacité.

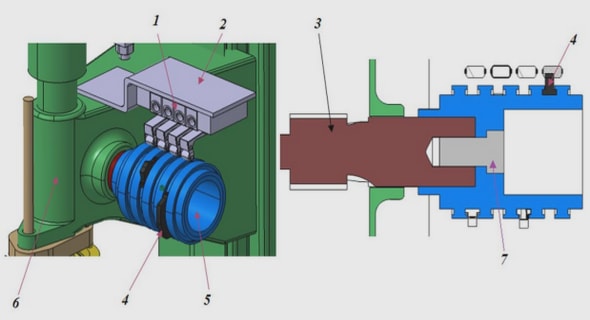

Installation de jig

Le tout-venant de grosseur (-8+0 ) mm subit un enrichissement gravimétrique humide dans un jig de marque WEMCO type 5 ×11 d’une capaci té théorique de 30t/h absorption. Le produit léger, représente les rejets, est acheminéavec l’eau vers la surface là ou ils seront évacués des deux cotés transversaux de la machineLe. produit lourd représente le concentré, est récupéré du bas et de coté frontal de la machine urpo aller vers le classificateur à vis sans fin pour la décantation. Le concentré issu du classificateur est mis en stock pour égouttage.

Installation de séchage, broyage fin et ensachag

Le concentré avec une humidité moyenne de 12% est alimenté à l’aide d’une pelle chargeuse dans une trémie de 60 t de capacité, quià son tour alimente à l’aide d’une alimentateur un séchoir rotatif de 14 mètres de long et de un mètre de diamètre, le produit issu du séchage avec une humidité maximale de 1% transporté par unélévateur à godet pour être stocker dans une trémie de 30t de capacité. A l’aide d’un alimentateur alvéolaire le produit séché est envoyé dans un broyeur pendulaire ou le produit atteint la finesse recherché et prés réglée (soit 97% à la granulométrie de 74 microns) à partir d’un séparateur statique se trouvant dans la partie supérieur du broyeur. Un ventilateur exhausteur aspire les fines particules vers le haut pour être stocker dans une trémie du produit fini de 40t de capacité. Le produit fini est emballé dans des sacs de 50 kg ou conditionnent dans les bigs bags de 1,5 tonnes par des ensacheuses. Mis à part les ensacheuses qui sont de marque Testut, l’installation est de marque Soudron Sacre Belgique.

Technologie de traitement du minerai

Dans l’usine la méthode utilisée c’est simple, la séparation gravimétrique vue la composition du tout- venant, sans introduction de produit nocif.

Avec cette méthode, on ne peut pas obtenir plusieurs concentrés en même temps, et elle nous ne permet pas d’avoir le concentré de haute qualité. Des fois, on trouve un grand problème de séparation de deux produits ayant de poids spécif que proche l’un de l’autre. Avec cette méthode, on est obligé d’utiliser d’autres méthodesd’enrichissement.

A l’unité, on obtient le concentré de baryte ayantune teneur de 82% en BaSo4, qui est acceptable comme boue de forage pétrolier, mais ele est faible pour d’autres industrie, tels que la céramique ou la peinture qui exige un concentréayant une teneur supérieur à 95% en BaSo4, alors à l’unité ils sont obligés d’avoir cette qualité pour l’exigence du consommateur, de passer le concentré plusieurs fois dans le cycle du schémade traitement.

Le minerai est transporté à l’usine par des camions dont leurs capacités est de 20t, dans un stock où elle se fait l’homogénéisation, vu la teneur en BaSo4 des filons est variable.

Plus tard, le minerai se conduit vert des crible à barreaux pour le criblage préalable, ou les blocs hors gabarit plus de 400-450 mm sont débités à part manuellement ou à l’aide de moyen mécanique comme marteau piqueur. Après ce stade leminerai passe à travers trois stades de concassage. Dans le premier stade pour un concassage grossier utilisent un concasseur à mâchoires, et pour l’intermédiaire – un concasseur à cônes et en fin un concasseur à cylindre est destiné pour le concassage fin.

La productivité de cette chaîne est de 30-40t/h, selon l’indice moyen en fonction de la composition granulométrique du minerai arrivant dufond et de la carrière.

Le minerai alimenté pénètre dans la trémie d’alimentation du produit initial ou (tout venant) de volume de 50m3 afin d’assurer la disponibilité du minerai durant le travail d’un poste. L’alimentateur vibrant fait envoyer le minerai dans le concasseur à mâchoires, où il sort à une dimension de 60-80 mm à l’aide du transporteur. Tan dis que le minerai de granulométrie inférieure à 60mm est acheminé à l’aide d’une bande transporteuse sur un crible vibrant muni d’une forme tissée à mailles de 25 mm d’ouverture.

Le minerai concassé inférieure à 8 mm stocké dans la trémie alimente le jig qui consiste à enrichir le produit par la séparation des particules légères par voie humide et dont le rendement dépend de la qualité du minerai concassé, de sa granulométrie et du rapport solide /liquide qui doit être de 1/2 à 1/3, après traitement gravimétrique deux produit sont obtenus : Une fraction lourde dite : concentré, une fraction légère dite : stérile.

La fraction lourde (concentré) par l’intermédiaire d’une goulotte est déversée dans un classificateur à vis sans fin. Cette dernière assure la remonte du concentré en continu tout en laissant s’écouler l’eau. Le concentré évacué pare classificateur avec un taux d’humidité voisin à 20-25% est mis sur une aire de stockage à l’aide d’une bande transporteuse, pour lui permettre de s’égoutter d’avantage. La capacité du jig est de10 t/h.

La fraction légère (stérile) est évacuée sur un airde stockage à l’aide d’une goulette, après d’être égouttée, elle est récupérée à l’aide d’une chargeuse pour être stocké à l’extérieur du site.

Le concentré après égouttage est repris par une pelle chargeuse pour y être stocké dans une trémie à proximité de four séchoir.

L’usine est alimenté en eau claire par un sondage situé à quelques kilomètres en amont de l’usine, cette eau arrivée à l’usine par gravité est stockée dans un bassin ayant pour but d’alimenter le jigue par contre l’eau de traitement est recyclée après la décantation dans un jigue.

Le minerai est traité dans le but d’obtenir un produit marchand conforme à la norme API spécification 13 A section 2 (densité > 4,20).

Finalement, le concentré obtenu rejoint la station de séchage au niveau d’un four rotatif à séchage direct, à l’aide d’un élévateur à godet, leminerai passe dans le broyeur pendulaire pour le broyage fin là ou il atteint une dimension très fine inferieure à 0,074mm.

Les schlamms du broyage sont aspirés est stockésdans des filtres. Le produit fini marchant est ensaché dans des sacs de 50 kg sur palettes de 02 tonnes houssées et cerclées et conditionnées dans des big–bag de 1,5 tonne. Un contrôle est effe ctué par prélèvement sur chaque lot de 20 tonne, les résultats sont consignés sur le registrejournalier de production du produit fini. L’identification des lots est décrite selon la procédure d’identification et traçabilité.

La capacité nominale de l’usine est conditionnéepar le concentré issu de l’atelier de jiguage qui environ de 10 t/h. (Rapport géologique de l’ORGM 1970).

|

Table des matières

INTRODUCTION

Chapitre I ETUDE GEOLOGIQUE DU GISEMENT

1.1. Situation géographique

1.2. Etude géologique sur le gisement d’Ain-Mimoun

1.2.1. Stratigraphie

1.2.2. Tectonique

1.2.3. Morphologie

1.2.4. Hydrogéologie

1.3. Etudes minéralogiques

1.4. Composition chimique du minerai d’Ain Mimoun

1.5. Caractéristiques physico-chimiques de la barytine

1.6. Historique des recherches

. Chapitre II EXPLOITATION ET TECHNOLOGIE DE TRAITEMENT DU MINERAI BARYTINE D’AIN MIMOUN

2.1. Exploitation du gisement

2.1.1. Conditions général du gisement

2.1.2- Mode d’exploitation

2.1.3. Mode d’ouverture

2.1.3.1. Description des ouvertures existantes

2.1.3.2. Choix du mode d’ouverture

2.1.3.3. Pression des terrains

2.1.3.2. Principe de la méthode

2.2. Réserves Générales

2.2.1. Description des filons du champ * minéral*

2.3. Technologie de traitement du minerai barytine d’Ain Mimoun

2.3.1. Description du processus

2.3.2. Technologie de traitement du minerai

.2.4 IMPORTANCE ET DOMAINES D’UTILISATION DE LA MATIERE PREMIERE

3.1. Utilisation

3.1.1. Industrie pétrolière

3.2. Applications et commentaires

3.2.1. Capteur de gaz pour tubes à vide

3.2.2. Lubrifiant (additif)

3.2.3. Matière de charge et colorant pour papier

3.2.4. Feu d’artifice

3.2.5. Radio de l’estomac

Chapitre III CARACTERISATION DES REJETS BARYTINES

4.1. Intérêt de l’étude minéralogique

4.2. Echantillonnage

4.3. Préparation de l’échantillon

4.3.1. Broyage

4.3.3. Classement dimensionnel

4.3.4. Analyse microscopique

CONCLUSION

Chapitre IV CHOIX DE LA METHODE DE TRAITEMENT DES REJETS BARYTINE

5.1. La séparation magnétique

5.2. La concentration gravimétrique

5.2.1. Les mécanismes de séparation gravimétrique

5.2.1.1. Le mécanisme par milieu dense

5.2.1.2. Le mécanisme par pulsation et stratification

5.2.1.3. Mécanisme par nappe pelliculaire fluente

5.2.1.4. Mécanisme par action de secousses

5.3. Concentration par la flottation

5.3.1. Optimisation de la flottation de la baryte

5.3.1.1. Détermination de pH optimal pour la flottation de la baryte

5.3.1.2. Détermination des dimensions optimale de la particule minéral et de la bulle d’air

5.4. Technique et choix d’un schéma de flottation de la baryte

5.4.1. Technique de la flottation de la baryte

5.4.2. Choix de schémas de flottation de la baryte

CONCLUSION

Chapitre V IMPACT ENVIRONNEMENTAL

6 .1. Evaluation des impacts sur l’environnement

6.2. Les sondages

6.2.3. L’exhaure

6.2.4. Le rejet des eaux de traitement

6.3. Les stériles

6.3.1. Les stériles de mine

6.3.2. Les stériles de laverie

6.4. L’ennoyage après la fin de l’exploitation

6.4.1. La modification des caractéristiques mécaniques des roches

6.4. Interactions eaux/roches

6.4.1. Interactions eaux/roches en surface

6.3.2. Interactions eaux/roches du fond

6.2. Impact sur les sols

6.2.1. Les dégâts miniers

6.6. Impact sur la santé publique

6.7. Impact sur la flore et la faune

6.8.1. Emissions de poussières au fond

6.8.2. Emissions de poussières en usine

CONCLUSION ET RECOMMANDATIONS

REFERENCES BIBLIOGRAPHIQUES

Télécharger le rapport complet