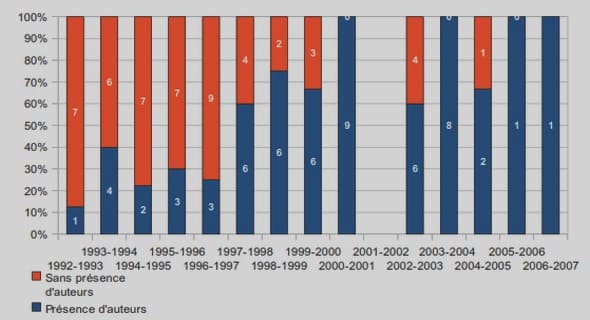

Le risque dans les installations industrielles classes SEVESO est supérieur au risque d’une entreprise lambda. En France, on retrouve 1131 établissements classés SEVESO, inégalement répartis. Ils sont généralement situés dans des zones industrielles de grandes agglomérations, zones densément peuplées de part le travail qu’elles offrent aux riverains. La plupart de ces industries bénéficient également d’infrastructures adaptées au transport de marchandises, par la route, les rails ou les voies maritimes. En consultant la base de données ARIA sur les accidents technologiques, on peut constater qu’entre le 1er janvier 1992 et le 31 décembre 2016, il s’est produit 26271 évènements dans des établissements industriels français (Voir carte en annexe 2). Sur la même période, on recense 1099 accidents dans le Bouches du Rhône, qui comptabilise de 68 sites SEVESO. Au sein d’ArcelorMittal, la prise de conscience et l’implication de l’ensemble du personnel depuis déjà plusieurs années ont permis de réduire l’occurrence de ces évènements. Les évolutions de la réglementation et celle des standards du groupe ArcelorMittal en matière de sécurité y contribuent. Au sein de l’unité Cokerie, j’ai abordé les différentes problématiques du risque industriel en ayant pour objectif de diminuer encore le nombre de ces évènements. Pour y parvenir, j’ai traité des sujets tel que la formation, les exercices d’urgence avec les équipes mais encore le maintien à niveau du système de gestion de la sécurité en proposant des évolutions sur ce dernier. L’intégration des retours d’expérience du groupe ArcelorMittal sur des installations similaires permettent d’optimiser la sécurité de nos installations. C’est à travers cela que j’ai pu mettre en place une installation de détection incendie fusible pour montrer qu’il était possible pour chacun d’agir en matière de réduction du risque. Dans ce cadre, je traiterai des actions menées sur ces différents axes pour faire évoluer le management du risque industriel en proposant des outils réalisés par mes soins. Certains sont utilisables au sein de l’usine pour traiter des problématiques telles que la gestion des E.I.P.S. Tous ces sujets ont abordés en reprenant les difficultés auxquelles j’ai été confronté.

Présentation de l’entreprise

Le groupe ArcelorMittal

Le groupe ArcelorMittal est un groupe sidérurgique né en 2006 après une OPA de la société Mittal Steel sur la société Arcelor. La société Arcelor provient d’une alliance de Sacilor et d’Usinor, nommée Groupe Usinor puis de la fusion d’Usinor avec Arbed et Aceralia, deux sidérurgies originaires respectivement de Belgique et d’Espagne. . La société Mittal Steel provient du rachat par Lakshmi Mittal, milliardaire indien, de plusieurs sociétés autour du globe telles qu’Iron & Steel Company of Trinidad & Tobago en 1989 jusqu’à Hunan Valin en 2005, société chinoise. En 2006, Avec l’OPA, le groupe ArcelorMittal est fondé.

ArcelorMittal est un producteur d’acier, mais également un leader intégré dans l’extraction minière et les métaux. Dans sa position de numéro 1, ArcelorMittal est présent le long de la chaîne de valeur : de l’exploitation minière à la distribution, de la transformation à la commercialisation des produits finis.

Les principaux marchés pour les aciers produits par le groupe :

– L’automobile : Avec 20% des parts de marché mondial. Un véhicule sur deux en Europe est produit avec des aciers provenant de la société ArcelorMittal.

– L’emballage : ArcelorMittal est constamment à la recherche de nouveaux concepts d’emballages pour permettre une différenciation aux solutions acier (bouteilles à canettes, boîtes à ouverture facile…).

– La construction : Avec une consommation d’acier de 620 millions de tonnes pour une gamme de produits diversifiée, le secteur de la construction est le principal marché d’ArcelorMittal.

– L’électroménager : ArcelorMittal est le leader européen sur le marché des aciers destinés aux appareils électroménagers. Ce marché est demandeur de produits techniques et spécifiques.

Le groupe ArcelorMittal emploie 209 000 personnes dans plus de 60 pays, avec des installations industrielles dans 19 pays, dont 20 000 personnes dans l’hexagone. Dans le département des Bouches du Rhône, ArcelorMittal est le deuxième plus gros employeur avec 2500 employés et 1500 sous-traitants provenant de 120 entreprises différentes.

Présentation du site de Fos sur mer

Basé dans le sud de la France, ArcelorMittal Fos sur mer conjugue savoir-faire sidérurgique traditionnel à la production d’aciers haut de gamme, adaptés aux enjeux du futur. Le site propose 189 nuances d’aciers et peut produire plus de 4millions de tonnes par an.

Le site est l’un des plus modernes d’Europe, il possède aujourd’hui une structure qui est un atout pour lui :

-1600 hectares de terrain dont la moitié réservée aux espaces naturels.

– Un port minéralier de 640 mètres en eaux profondes (15m de tirant d’eau), qui facilite l’accostage des minéraliers d’une capacité de plus 230 000 tonnes en provenance du monde.

-Un réseau routier de 55 kilomètres.

-Un réseau ferroviaire de 50 kilomètres.

-Un accès facile à toutes les voies de communication (maritime, ferroviaire, routière ou aérienne).

-La proximité, par voie maritime, de deux pays voisins gros consommateurs d’aciers plats : l’Espagne et l’Italie.

Le site possède une technologie de pointe, qui est l’une des meilleures en France. Cette technologie permet gérer la production du début de la fabrication jusqu’au produit fini. On parle alors d’usine « intégré » (Voir Schéma du cheminement de production en annexe 3)

➢ Une Cokerie.

➢ Une chaine d’agglomération.

➢ 2 Hauts Fourneaux.

➢ 2 convertisseurs à oxygène.

➢ Un atelier de traitement en poche.

➢ 2 coulées continues.

➢ Un laminoir à chaud.

➢ Des outils de parachèvement.

Présentation de la Cokerie

La Cokerie est le département dans lequel j’effectue mon alternance. On retrouve sur cette installation 200 agents ArcelorMittal et un effectif de 300 co-traitants réguliers. On y trouve 3 batteries de fours, comportant un total de 126 fours d’une capacité de 50m3.

-Batterie 1 : 72 Fours – Mise en service en février 1974

-Batterie 2 : 36 Fours – Mise en service en septembre 1974

-Batterie 3 : 18 Fours – Mise en service en août 2006 .

La charge nominale est de 40 Tonnes de charbon enfourné, pour une production d’environ 30t de coke à chaque défournement. Les 10 Tonnes manquantes sont récupérées sous forme de gaz, d’eau, de goudron et autres résidus qui seront traités et valorisés.

Le cycle de fonctionnement d’un four est le suivant :

1. L’enfournement

2. La cuisson

3. Le défournement

4. L’extinction

Le fonctionnement :

Le four est rempli par l’enfourneuse (N°2 sur le schéma ci-dessous), une machine qui se déplace sur le niveau 18mètres de la Cokerie. Elle a pour rôle de remplir les fours par gravité, en y déversant à l’aide de 5 bouches, 40 Tonnes de charbon Elle se remplit sous la tour à charbon qui se trouve entre les batteries 1 et 2.

Dès que le four est remplit, une mise à niveau du charbon dans le four se fait à l’aide du bras (repaleuse) (N°7) de la défourneuse (N°3). La cuisson s’effectue à l’abri de l’air en 20h à une température proche des 1200°C. A la fin de la durée de cuisson le charbon s’est transformé en 30 Tonnes de Coke et a généré 10 Tonnes de produit divers, du gaz, du goudron, de l’eau …. Tous ces effluents annexes sont épurés par les unités de traitements du gaz installées à la Cokerie afin de les valoriser. Ce Coke est déversé dans le wagon (N°5) via le guide Coke (N°1) pour être amené sous la tour de d’extinction où 60 Tonnes d’eau sont déversées pour l’éteindre. Après criblage il est expédié par convoyeur à nos clients que sont :

● Les Hauts Fourneaux pour le gros Coke.

● L’agglomération pour le petit Coke.

Le service et le poste occupé

Dans le cadre du Master-IS Parcours PRNT, je suis affecté au service Qualité, Hygiène, Santé, Environnement, Sécurité et Risques Industriels de la Cokerie. Le service QHSERI doit traiter de tous les sujets touchant à ses domaines. La mission du service est de répondre aux attentes des salariés de l’unité en appui de la direction. Pour permettre l’application de la politique QHSERI du site (disponible en annexe), nous recherchons une amélioration en continue des conditions de travail.

Ma fonction au sein du service, est la gestion des projets qui me sont confiés dans divers domaines:

● Risque Industriel,

● Santé

● Sécurité

● Environnement

● Qualité

● Communication .

Les enjeux liés au management du risque industriel

L’historique et les références légales sur le risque industriel

Le risque industriel est défini comme un évènement accidentel se produisant sur un site industriel mettant en jeu des produits et/ou des procédés dangereux et entraînant des conséquences immédiates graves pour le personnel, les riverains, les biens et l’environnement. Afin d’en limiter la survenue et les conséquences, les établissements les plus dangereux sont soumis à une réglementation particulière. Depuis la catastrophe de l’usine SEVESO en Italie au début du mois de juillet 1976, les pouvoirs publics ont décidé d’établir un panel de règles pour obtenir une gestion sécuritaire de ces sites, d’en renforcer la connaissance mais également d’anticiper des faits accidentels. Ces règles retranscrites dans la réglementation ont évolué au fil du temps avec les retours d’expériences dus à des accidents industriels. En France, nous pouvons parler de la catastrophe survenue à Toulouse. Le 21 septembre 2001, une explosion dans l’usine chimique d’AZF a causé la mort de 30 personnes, blessé plus de 2500 personnes et provoqué des destructions importantes dans le sud-ouest de la ville. Aujourd’hui, tout incident est visible sur la base de données gouvernementale ARIA qui indexe sur sa plateforme BARPI, les accidents industriels et technologiques. Par conséquent, grâce à ces retours d’expériences divers, la réglementation française est constitué d’une liste de textes tels que :

– Loi n°2003-699 du 30 juillet 2003 relative à la prévention des risques technologiques et naturels,

– Décret n°77-1133 du 21 septembre 1977 modifié relative aux ICPE pour la protection de l’environnement,

– Arrêté du 10 mai 2000 modifié relatif à la prévention des accidents majeurs

– Circulaire du 10 mai 2000 (application de l’arrêté du 10 mai 2000) qui permet d’intégrer la directive européenne SEVESO II dans le droit Français

– Arrêté du 29 septembre 2005 (arrêté PCIG) sur l’évaluation et prise en compte de la probabilité d’occurrence, cinétique, intensité… dans les études de danger

– Circulaire du 10 Mai 2010 qui récapitule les règles méthodologiques aux études de danger et aux PPRT2 dans les ICPE

– Décret du 1er Juin 2015 qui permet d’intégrer la directive SEVESO III dans le droit Français en impliquant les substances dangereuses ainsi que le règlement CLP .

|

Table des matières

I ) Introduction

II ) Présentation de l’entreprise

1) Le groupe ArcelorMittal

2) Présentation du site de Fos sur mer

3) Présentation de la Cokerie

a) Le fonctionnement

b) Le service et le poste occupé

III ) Les enjeux liés au management du risque industriel

1) L’historique et les références légales sur le risque industriel

2) La démarche et les étapes

a) Le système de gestion de la sécurité

b) La mise à jour de l’étude de danger

c) La retranscription de l’analyse préliminaire des risques en gestion des E.I.P.S

3) Le suivi et la création des indicateurs

a) De la création des fiches réflexes aux exercices avec les équipes

b) Les audits du système de gestion de la sécurité et de ses items

4) La réalisation d’un projet : mise en place d’un système de détection incendie sur une installation soumise à un scénario POI

5) Communiquer aux équipes sur le risque industriel

IV ) Conclusion

1) Bilan professionnel

2) Bilan personnel

V ) Sources et Glossaire

1) Sources externes

2) Glossaire

VI ) Annexes

1) Annexe 1

2) Annexe 2

3) Annexe 3

4) Annexe 4

5) Annexe 5

6) Annexe 6

7) Annexe 7

Résumés et mots clés