Télécharger le fichier pdf d’un mémoire de fin d’études

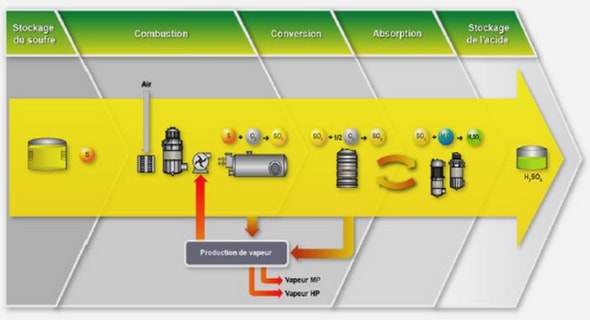

Physique du choc-laser : l’interaction confinée

Pressions induites par choc-laser

Influence du revêtement thermo-absorbant

La valeur de contrainte augmente donc avec la déformation plastique εp et, à εp constant, diminue avec la profondeur plastifiée L.

Sont ainsi mis en évidence différents ordres de contraintes internes:

Ordre I : ce sont les contraintes internes macroscopiques. Elles s’étendent sur un nombre suffisant de grains et correspondent à une valeur moyenne sur le volume étudié, on les appelle également les contraintes résiduelles (CR) ;

Ordre II : ce sont les contraintes internes moyennes au sein du grain. Elles correspondent aux moyennes des contraintes d’ordre III.

Ordre III : ce sont les contraintes internes intra-cristallites. Elles sont inhomogènes sur quelques distances interatomiques. Elles correspondent aux fluctuations de contraintes à l’intérieur d’un grain.

Nous pouvons également, sur ces 3 ordres de contraintes, faire les remarques suivantes :

Les contraintes d’ordre I sont celles qui sont souvent prises en compte de façon macroscopique (c’est-à-dire de façon mécanique), parce que ce sont elles qui sont atteintes le plus facilement par l’analyse expérimentale et par le calcul, et les contraintes d’ordre III sont reliées à toutes les déformations existant à l’échelle du réseau cristallin. La définition des différentes échelles d’analyse des contraintes internes est donnée dans le Tableau II-1 [JI, 1989]. La relation entre les 3 ordres de contraintes dans un matériel polycristallin est décrite [Noyan, 1995] par : σRS=σI+σII+σIII (II-1)

Δλ = 2[Δd ⋅ sin(θ ) + d ⋅ cos(θ )⋅ Δθ ] ⇒ ε = Δd = − cot g(θ ) ⋅ Δθ

Δλ = 0 ⇒ Δd ⋅ sin(θ ) = −d ⋅ cos(θ ) ⋅ Δθ d (II-2)

Les coordonnées de l’échantillon (S) : l’axe S3 est perpendiculaire à la surface de l’échantillon et les axes S1 et S2 sont dans le plan de surface. S’il y a un sens préférentiel dans le plan de surface d’échantillon, par exemple, la direction de laminage dans le cas d’une pièce laminée ou la direction de traitement pour une pièce traitée par choc laser, la direction S1 peut être orientée le long de cette direction préférentielle. Dans ce repère, les composants du tenseur de contrainte σ11, σ22 et σ33 sont parallèles aux axes S1, S2 et S3.

Les coordonnés de plan de diffraction (L) : l’axe L3 est perpendiculaire au plan de diffraction {hkl} i.e. il est parallèle au vecteur de diffraction et les axes L1 et L2 sont dans le plan de diffraction. L’angle ψ est l’angle entre L3 et S3, i.e. l’angle de l’inclinaison du vecteur de diffraction par rapport à la normale de la surface, et on peut dire qu’il est la rotation de l’axe L2.

L’angle φ est l’angle de rotation autour de la normale à l’échantillon i.e. l’angle entre la projection de L3 dans la surface de l’échantillon et l’axe S1.

Pour ψ = φ = 0, Les coordonnées de l’échantillon (S) coïncident avec les coordonnées du plan de diffraction.

Les angles instrumentaux sont définis ci-dessous :

(i) 2θ= angle de diffraction entre le faisceau de Rayon X et la position du détecteur. 2θhkl est l’angle de diffraction pour un plan de réflexion {hkl} particulier avec θhkl angle de Bragg.

(ii) Φ= angle de rotation autour de la normale au plateau tournant qui porte l’échantillon. Normalement, la surface de l’échantillon et la surface de plateau tournant sont parallèles, et les angles Φ et φ coïncident ou sont reliés par une constante.

(iii) ω= angle de rotation de l’échantillon autour de l’axe perpendiculaire à la normale du plan de diffraction L3 et l’axe χ en même temps (i.e. l’axe ω perpendiculaire au plan composé par le faisceau incident et le faisceau diffracté). Dans le cas de la diffraction symétrique (cf. Figure II-4) (ω mode), ψ=0, χ=0, on peut obtenir la relation : Ω=ω où Ω est l’angle d’incidence entre le faisceau de rayon X et le plan de la surface de l’échantillon.

(iv) χ= angle de rotation de l’échantillon autour de l’axe perpendiculaire à la normale du plan de diffraction L3 et l’axe ω en même temps. L’axe χ est situé dans le plan composé par le faisceau incident et le faisceau diffracté.

Le plan cristallographique {hkl} analysé dans la direction (φ, ψ) par rapport au système de coordonnées de l’échantillon S (cf. Figure II-3), peut être choisi à partir des paramètres 2θ, Φ,

ω et χ. L’ajustement de l’angle ψ peut être réalisé par la rotation de ω (mode ω : Figure II-3a), par la rotation de χ (mode χ : cf. Figure II-3b), ou par la rotation simultanée de ω et χ (mode combiné ω/χ).

Où Ω : l’angle d’incidence qui correspond à la profondeur de pénétration envisagée pour l’expérimentation :

γ : l’angle diffracté i.e. l’angle entre la surface d’échantillon et le faisceau diffracté

μ : le coefficient d’absorption linéaire qui est une constante intrinsèque du matériau et qui dépend de la longueur d’onde λ du rayonnement et de la composition chimique de l’échantillon (cm2·g-1)

|

Table des matières

Introduction générale

Chapitre I : Choc laser, principe et modélisation

Introduction

I-1. Principes d’un choc-laser

I-1.1. Historique du développement de traitement

I-1.2. Physique du choc-laser : l’interaction confinée

I-1.3. Pressions induites par choc-laser

I-1.4. Influence du revêtement thermo-absorbant

I-1.5. Effets induits dans les matériaux – généralités

I-2. Applications industrielles

I-3. Modélisation et simulation numérique du procédé

I-3.1. Modèles analytiques

I-3.1.1. Hypothèses et équation de base

I-3.1.2. Seuil de plastification sous choc

I-3.1.3. Calcul des déformations plastiques

I-3.1.4. Calcul des contraintes résiduelles induites par choc laser

I-3.2. Simulations numériques (1999-2008)

I-3.2.1. Différents modèles géométriques (1998-2008)

I-3.2.2. Etapes de calcul

I-3.2.3. Comportement des matériaux sous choc-laser

I-3.2.3.1. Généralités : contraintes et déformations sous CL

I-3.2.3.2. Equations d’état

I-3.2.3.3. Lois de comportement élasto-visco-plastiques

I-3.2.4. Mise en œuvre des simulations

I-3.2.4.1. Optimisation du chargement en pression

I-3.2.4.2. Optimisation du pas de temps

I-3.2.5. Matériaux et conditions de traitement étudiés par simulation numérique

I-4. Conclusion du chapitre, introduction de l’étude

Chapitre II : Détermination des contraintes résiduelles par diffractométrie X

II-1. Analyse des contraintes par DRX : aspects théoriques

II-1.1. Différents ordres de contraintes

II-1.2. Estimation des déformations en différentiant la loi de BRAGG

II-1.3. Système de coordonnées pour l’analyse de CR par DRX

II-1.4. Angles instrumentaux

II-1.5. Analyse de la profondeur du faisceau des rayons X

II-1.5.1. Mode ?, ?=0

II-1.5.2. Mode ? (mode ?), ?=?

II-1.5.3. Mode combiné ?/?

II-1.6. Equations de base pour l’analyses des CR par DRX

II-2. Méthode classique: «méthode des sin2?»

II-3. DRX en faible incidence (GIXRD) : les différentes approches

II-3.1. Méthode des sin2? en faible incidence (sin²?*)

II-3.2. Méthode des multi-réflexions

II-4. Conclusions du chapitre, introduction de l’étude

Chapitre III : Matériaux étudiés et conditions de traitement

III-1. Généralités sur les alliages d’aluminium

III-1.2. Durcissement structural

III-2. Alliages utilisés : 6056 et 2050

III-2.1. Alliage 6056

III-2.2. Alliage 2050

III-3. Analyse de la texture initiale par DRX

III-4. Conditions expérimentales de choc-laser

Chapitre IV : Caractérisation expérimentale des matériaux traités par choc-laser

Introduction

IV-1. Analyse de la topographie superficielle – Influence sur l’analyse des surface

IV-1.1. Modification de la topographie superficielle

IV-2. Caractérisation de durcissement induit par choc-laser

IV-3. Analyse des contraintes résiduelles par la méthode des sin2?

IV-3.1. Etats de contraintes résiduelles sur les matériaux polis

IV-3.1.1. Procédure

IV-3.1.2. Résultats

IV-3.2. Largeurs intégrale-Ecrouissage du matériau

IV-3.3. Contraintes résiduelles induites par choc-laser

IV-3.3.1. Tendances générales – Anisotropie du champ de contrainte résiduelle

IV-3.3.2. Influence de la pression d’impact

IV-3.3.3. Influence du taux de recouvrement (alliage 6056)

IV-3.3.4. Influence du diamètre d’impact

IV-3. Analyse de CR en faible incidence

IV-3.1. Conditions expérimentales pour l’analyse des CR en faible incidence

IV-3.1.1. Paramètres de goniomètre par la méthode des sin²?*

IV-3.1.2. Conditions de diffraction pour la méthode des multi-réflexions

IV-3.1.3. Limite de la méthode des multi-réflexions

IV-3.2. Résultats sur 6056-T4

IV-3.3. Résultats sur 2050-T8

IV-3.4. Discussion

IV-4. Conclusion du chapitre

Chapitre V : Simulation numérique des modifications de surface induites par CL

V-1. Simulation numérique en 2D-axisymétrique

V-1.1. Modèle géométrique, les éléments utilisés, les conditions aux limites

V-1.2. Choix de la loi de comportement des matériaux

V-1.3. Chargement en pression : description de la routine FORTRAN

V-1.4. Optimisation des conditions d’un calcul 2D sur ABAQUS Explicit

V-1.5. Optimisation du profil spatial de pression P=f(x,y)

V-1.6. Optimisation du pas de temps en 2D Explicit

V-1.7. Comparaison des différentes lois de comportement

V-1.8. Comparaison avec une relaxation sur ABAQUS Standard

V-1.9. Influence des paramètres expérimentaux sur les champs de contrainte et de déformation induits par CL – Calculs en 2D-axisymétriques

V-1.9.1. Simulation d’impacts multiples

V-1.9.2. Influence de la pression d’impact

V-1.9.3. Influence du diamètre d’impact

V-1.9.4. Influence d’un champ de contraintes résiduelles initiales

V-1.10. Conclusion sur les calculs en 2D axisymétriques

V-2. Simulation numérique en 3D du choc-laser

V-2.1. Calculs en 3D d’un mono-impact de laser

V-2.1.1. Présentation du modèle en 3D : géométrie, maillage, conditions aux limites. –

V-2.1.2. Routine de chargement

V-2.1.3. Mise en œuvre du calcul : cas d’un mono-impact

V-2.1.4. Test de convergence sur le pas de temps

V-2.1.5. Influence du maillage

V-2.2. Simulation en 3D d’un traitement de surface par recouvrement d’impacts de laser sur l’alliage 2050-T8

V-2.2.1. Conditions de calcul

V-2.2.2. Calculs sur AA2050-T8

V-2.2.3. Influence de la pression d’impact

V-2.2.4. Influence du diamètre d’impact

V-2.2.5. Influence du taux de recouvrement (33%, 50%, 67%)

V-2.2.6. Comparaison des résultats expérimentaux (DRX classique et en faible incidence) avec ceux de la simulation numérique sur 2050-T8

V-2.2.6.1. Problème d’échelle

V-2.2.6.2. Simulation de deux cas réels sur 2050-T8

V-2.3. Résultats des calculs numériques sur 6056-T4

V-2.3.1. Influence des paramètres expérimentaux

V-2.3.2. Comparaison expérience/simulation (DRX classique et en faible incidence) sur 6056-T4

V.2.4. Discussion

V.2.5. Influence de la stratégie (ou chronologie) de traitement sur les champs de contraintes résiduelles

V-3. Conclusion et discussion

Conclusion générale et perspectives

Références bibliographiques

Télécharger le rapport complet