Télécharger le fichier pdf d’un mémoire de fin d’études

Mise au point d’un siliciure adapté à l’intégration 3D

Malgré son instabilité morphologique, le NiSi est le siliciure retenu depuis le nœud 65 nm et intégré en production à ce stade. De nombreuses études font état de procédés permettant de stabiliser morphologiquement le monosiliciure de nickel. La méthode la plus utilisée et intégrée dans l’industrie est la stabilisation du NiSi par ajout d’un faible pourcentage de platine (5 à 10%) au nickel [Imbert05] [Mangelinck99] [Cheng00] [Detavernier04]. En marge du platine, l’effet stabilisateur d’autres éléments tels que le tungstène a été démontré [Deduytsche07] [Detavernier06].

Les hypothèses de mécanismes expliquant le gain en stabilité de ces deux procédés sont nombreuses. Dans le cas de l’addition du Pt, il s’agirait d’une modification de la texture de la couche de monosiliciure [Detavernier04] ainsi que d’une diminution de la diffusion du Ni retardant l’agglomération.

Dans le cas de l’addition de W, le retard au démouillage peut s’expliquer par effet mécanique. Le W, élément non soluble dans le NiSi, se redistribue aux joints de grain formant des barrières, isolant les grains entre eux, ainsi la fusion des grains est freinée et l’agglomération retardée [Detavernier06].

Dans un premier temps, nous avons cherché à quantifier l’apport en stabilisation de l’ajout de Pt en association à l’addition de W et F. La description des étapes de la siliciuration à stabilité optimisée est donnée en figure 1.6.

Stabilisation du module de jonction

Le budget thermique du FET supérieur peut dégrader les caractéristiques du module de jonction via deux mécanismes : le mécanisme de diffusion des dopants qui peut altérer le contrôle des effets canaux courts et le mécanisme de désactivation des dopants réduisant le niveau de courant de conduction du transistor.

Concernant le phénomène de diffusion, le budget thermique pour la réalisation du FET supérieur étant limité à 650°C pendant 5 minutes, le phénomène est limité voire inexistant. En effet, si l’on observe le cas du bore, que l’on peut considérer comme un pire cas, car fortement sujet au phénomène de diffusion accélérée transitoire (TED : Transient Enhanced Diffusion), les travaux de Dachs et al [Daschs03] montrent qu’après une recuit à 750 °C pendant 300s (~5min), la profondeur de jonction ne s’est déplacée que de 1nm. Nécessairement à 650°C, la diffusion sera encore plus limitée, la rendant complètement négligeable.

La seconde problématique pouvant se poser lorsque l’on soumet le FET inférieur aux budgets thermiques du FET supérieur est une éventuelle désactivation de ses jonctions.

Le phénomène de désactivation peut apparaître lorsqu’une partie des dopants activés le sont en étant situés dans un état métastable. Dans ce cas, l’apport ultérieur d’énergie sous forme d’un budget thermique peut faire repasser l’impureté (le dopant) en site interstitiel afin de minimiser l’énergie du réseau, et ainsi faire chuter le niveau d’activation électrique des dopants. Or la plupart des techniques d’activation alternative (FLASH, Laser, SPER) à l’activation thermique classique des (Rapid thermal Annealing RTA) conduisent à de s jonctions partiellement métastables, donc sujettes à désactivation. En effet, ces techniques actuellement à l’étude afin d’obtenir des jonctions ultrafines (meilleur gestion de la diffusion des dopants) tout en obtenant des niveaux d’activation très élevés, entrainent des niveaux d’activation parfois supérieurs aux valeurs de solubilités limites des dopants dans le semiconducteur à l’équilibre thermodynamique.

Le phénomène de désactivation est un phénomène complexe dont l’amplitude dépend du type de dopant, de la dose implantée, du type de procédé d’activation et du budget thermique post activation subit par les jonctions. Par exemple, dans le cas d’une jonction dopé Bore et activée par procédé SPER, la diminution de la résistance de la couche est de l’ordre de 10% pour un postrecuit à 650°C pendant 90 minutes et de 3% après 800°C pendant 2minutes. [Dachs03].

Nous observons que l’amplitude de la désactivation dépend de la température ainsi que du temps de recuit. Dans le cas d’une activation laser, le phénomène de désactivation du bore apparaît à partir de 800°C alors que pour le phosphore, la désactivation est non négligeable dès 200°C. En conséquence, il nous est difficile de statuer sur le phénomène de désactivation pouvant apparaître dans le cas de recuits alternatifs.

Cependant, l’activation des jonctions du démonstrateur a été réalisée avec un recuit thermique RTA d’une durée de 1s à haute température (1050°C) utilisant des rampes de montée et descente relativement lentes (45°C/s). Dans ce cas l’activation des jonctions est stable, et le budget thermique nécessaire à la réalisation du FET supérieur ne conduit à aucune désactivation des dopants.

« Seed window » versus report de couche

Le choix de la référence d’alignement dépend alors de la criticité de l’alignement au niveau densité et de l’état des marques d’alignement. Par exemple dans le cas de l’alignement d’un niveau contact dans une intégration planaire, la référence est souvent prise préférentiellement sur le niveau grille, car l’espacement contact grille est plus critique que l’espacement contact sur active au niveau densité.

D’autre part, les marques d’alignement peuvent être dégradées au cours du procédé, les performances d’alignement seront alors meilleures si on aligne sur les marques les moins dégradées.

Dans le cas d’une intégration planaire, une telle discussion sur le choix de la référence d’alignement, semble pertinente. Dans le cas de l’intégration 3D, le nombre de niveaux lithographiques augmentant, il semble plus intéressant de garder toujours la même référence au cours du procédé (à la condition, que les marques d’alignement ne subissent pas de dégradation).

C’est donc le choix de stratégie d’alignement que nous prendrons pour réaliser notre structure (cf.

figure 1.41).

|

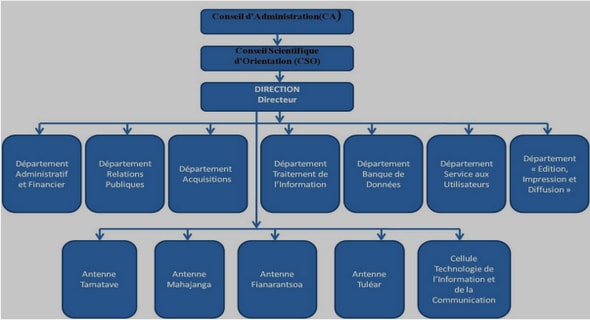

Table des matières

INTRODUCTION A L’INTEGRATION 3D SEQUENTIELLE

A- POURQUOI PASSER EN 3D

B- LES DIFFERENTES INTEGRATIONS 3D

C- L’INTEGRATION 3D SEQUENTIELLE (DE 1979 A 2009)

D- DESCRIPTION DU MANUSCRIT

CHAPITRE I LES BRIQUES TECHNOLOGIQUES DE L’INTEGRATION SEQUENTIELLE

A-VUE D’ENSEMBLE DES DEVELOPPEMENTS TECHNOLOGIQUES NECESSAIRES

B- STABILISATION DU MOSFET INFERIEUR

B-1-STABILISATION DU SILICIURE

B-1-1-Mise au point d’un siliciure adapté à l’intégration 3D séquentielle

B-1-2-Etat de l’art des siliciures dans l’intégration 3D séquentielle

B-2-STABILISATION DU MODULE DE JONCTION

C-REALISATION DE LA ZONE ACTIVE SUPERIEURE

C-1-LES TECHNIQUES

C-1-1-Les techniques de type « seed-window »

C-1-2-Le report de couche

C-1-3- Seed window versus report de couche..

C-2-LE COLLAGE DANS L’INTEGRATION SEQUENTIELLE

C-2-1-Les nouvelles problématiques

C-2-2-Caractérisation du collage

C-2-3-Amincissement du diélectrique inter-niveau .

C-2-4-Gravure des contacts à travers l’interface de collage

C-3-COMPARAISON A L’ETAT DE L’ART

D-L’ALIGNEMENT

D-1-MODIFICATION DES MARQUES D’ALIGNEMENT

D-2-COMPARAISON AVEC L’INTEGRATION 3D PARALLELE

D-3-STRATEGIE D’ALIGNEMENT DANS L’INTEGRATION 3D SEQUENTIELLE

E-REALISATION DU FET SUPERIEUR ; PROCEDES A BASSE TEMPERATURE

E-1-REPARTITION DES BUDGETS THERMIQUES

E-2-LE MOSFET GERMANIUM

E-3-LE MOSFET SILICIUM « BASSE TEMPÉRATURE »

E-3-1-Activation à basse température

E-3-2-Surélévation des sources et drains à basse température

F-INTERCONNECTIONS 3D

F-1-CONTACT CHEVAUCHANT

F-2-CONTACT TRAVERSANT

F-3-CONTACT INTERNE

G-CONCLUSION SUR LES DEVELOPPEMENTS DES BRIQUES 3D

CHAPITRE II CARACTERISATION ELECTRIQUE DE L’INTEGRATION COMPLETE

A-INTEGRATION REALISEES

B-ETUDE DES CARACTERISATION DU FET INFERIEUR

B-1-STABILITE DU SILICIURE INFERIEUR

B-2-CARACTERISATION DE L’EMPILEMENT DE GRILLE

C-CARACTERISTIQUES DE MOSFETS SUPERIEURS

C-1-PMOS GERMANIUM

C-1-1-LES RESULTATS OBTENUS

C-1-2-LES VOIES D’AMELIORATIONS POSSIBLES

C-1-3-CONCLUSION PRELMINAIRE SUR L’OPTION GE.

C-2-LE MOSFET SILICIUM BASSE TEMPERATURE

C-2-1-DESCRIPTION DES VARIANTES DU LOT

C-2-2-ANALYSE DES TENDANCES DES TESTS PARAMETRIQUES

C-2-3-PRESENTATION DES CARACTERISTIQUES UNITAIRES

C-2-4-CARACTERISATION DES RESISTANCES D’ACCES

C-2-5-CARACTERISATION DE L’EMPILEMENT DE GRILLE

D-DEMONSTRATION DE CELLULES EN 3D

D-1-L’INVERSEUR 3D

D-2-LA SRAM 6T 3D

CHAPITRE III LES PERSPECTIVES DE GAIN DE L’INTEGARTION 3D SEQUENTIELLE

A-LES PERSPECTIVES DE GAIN EN DENSITE

A-1-ETAT DE L’ART

A-2-METHODOLOGIE DE CONCEPTION

A-3-MISE AU POINT D’UN MANUEL DE REGLE DE DESSIN ADAPTE A L’INTEGRATION

A-4-REALISATION DE LA BIBLIOTHEQUE DE CELLULES

A-5-SYNTHESE LOGIQUE

B- LES PERSPECTIVES DE GAIN EN PERFORMANCE

B-1-GAIN EN PERFORMANCE SUR DES TRANSISTORS UNITAIRES

B-1-1-LE CAS SOI/SOI

B-1-2-LE CAS GEOI/SOI

B-2-GAIN EN DELAI DANS LES INTERCONNECTIONS

C-ETUDE DE COUT

C-1-PRESENTATION DE L’ETUDE

C-2-RESULTATS

D-CONCLUSION GENERALE SUR L’ETUDE REALISEE.

CHAPITRE IV LES PERSPECTIVES DE GAIN DE L’INTEGARTION 3D SEQUENTIELLE

A-LA STRUCTURE3D UTILD

A-1-PREAMBULE SUR L’INTERET DE LA MODIFICATION DYNAMIQUE DE TENSION DE SEUIL

A-2-DIMENSIONNEMENT POUR OBTENIR UN COUPLAGE CONSEQUENT

A-3-EVOLUTION EN FONCTIONDU DESALIGNEMENT ET CAS AVEC GRILLES EMPILEES DE LONGUEURS DIFFERENTES

A-4-LA REALITE TECHNOLOGIQUE

B-LES MEMOIRES SRAM

B-1-LES MEMOIRES SRAM3D

B-2-LES PROBLEMATIQUES DE CONCEPTION DE CELLULES SRAM

B-3-LA SRAM 4T 3D UTILD

B-3-1-Présentation de la SRAM 4T et analyse de sa stabilité

B-3-2-Positionnement des transistors en 3D

B-3-3-Analyse des résultats

B-4-LA SRAM 6T 3D UTILD

B-4-1-Présentation du modèle compact

B-4-2-présentation de la SRAM 6T et analyse de sa stabilité..

B-4-3-Positionnement des transistors et analyse des résultats.

C- LES MEMOIRES FLASH

D- APPLICATION AUX IMAGEURS FORTEMENT MINIATURISES

CONCLUSION GENERALE

PUBLICATIONS DE L’AUTEUR

Télécharger le rapport complet