Télécharger le fichier pdf d’un mémoire de fin d’études

Cahier de charges des deux étages

Le tableau 2.1 montre les caractéristiques du rotor amont, R1 du stator, S et du rotor aval, R2. Le diamètre du conduit est de D=380 mm et celui des rotors est de Dr=375 mm, ce qui représente un jeu radial relativement faible de 1.88% par rapport à la hauteur de la pale. Le rapport des diamètres intérieur et extérieur est relativement faible, T 29%, pour permettre de faire passer un grand débit. Le débit de fonctionnement souhaité pour toutes les machines est Qv=3600 m3.h−1. L’élévation de pression du rotor amont seul est fixée à 260 Pa et pour le rotor aval avec pré-rotation du premier, à 160 Pa 1. La vitesse de rotation de conception est autour de 2000 rpm. Ces ventilateurs sont très proches de ce qu’on pourrait trouver dans les systèmes de refroidissement de voiture, habituellement en plastiques. Dans la présente étude, les deux ventilateurs et le stator sont fabriqués en aluminium pour garantir une rigidité des pales et éviter toute influence due à la déformation des pales en rotation.

Stratégie de conception et répartition du travail

Le rotor amont étant défini, il faut à présent définir le travail que doit fournir le stator et le rotor aval pour les étages rotor-stator, RS et contrarotatif, RR. Pour l’étage RS, le stator n’a pour unique but que de redresser l’écoulement et augmenter la pression statique en agissant comme un diffuseur. Cette augmentation s’effectue en transformant l’énergie contenue dans la pression dynamique relative à la composante tangentielle de la vitesse, en pression statique, comme l’illustrent les triangles de vitesses de la figure 2.1.

En définissant le rotor amont, on fixe la diffusion maximale que peut réaliser le stator.

Dans le cas d’un étage contrarotatif, le rotor aval ne fait pas que convertir de l’énergie dynamique en énergie statique. Il fournit un travail supplémentaire à l’écoulement proportionnel à sa vitesse de rotation, comme le montre la figure 2.2. C’est un degré de liberté supplémentaire que permet d’avoir un étage RR en modifiant la vitesse de rotation de R2. Ainsi, il est possible de répartir le travail entre les deux rotor de sorte que R2 soit plus chargé, moins chargé ou aussi chargé que R1. Dans le cadre de cette étude, et en s’appuyant sur l’étude bibliographique du chapitre 1, le rotor aval est conçu moins chargé que le rotor amont. Ce choix se justifie par l’hypothèse selon laquelle un rotor relativement chargé soumis à des perturbations et fluctuations 2 serait plus sensible à ces perturbation qu’un rotor moins chargé. Ainsi, comme on peut le voir sur le tableau 2.1, la répartition du travail est environ 60% pour le rotor amont et 40% pour le rotor aval.

De plus, on suppose que l’écoulement entrant dans le rotor aval est égal à celui sortant du rotor amont, ce qui se traduit par les mêmes angles et les mêmes vitesses tangentielles pour chaque rayon. Pour faciliter la conception de R2, la vitesse tangentielle en sortie de R1 est imposée constante dans la direction radiale (vortex constant) 3. Enfin, l’écoulement sortant de l’étage contrarotatif, tout comme celui sortant de l’étage rotor-stator, est imposé purement axial lors de la conception.

Code de conception de machines axiales – MFT

Historique de MFT

Le code de conception « Mixed-Flow Turbomachinery 3D », MFT, developpé au sein du laboratoire « DynFluid » est très largement basé sur les travaux de thèse de Rey [5] visant à établir une méthode générale de conception d’un étage de turbomachine axiale de compression. Cette méthode est le fruit d’une étude statistique mise au point à partir d’un très grand nombre d’essais et de mesures déjà disponibles à l’époque sur les profils de type NACA [4]. On rappelle ici de manière très synthétique les grandes lignes et les résultats de ces travaux qui ont été poursuivis par la suite, notamment par Bakir [6], pour aboutir au code actuel de MFT. Le but de ces travaux était de « mettre au point une méthode rapide et globale de détermination au détriment de la précision de chaque phénomène ». Plus particulièrement, « cette méthode constitue un pont entre ces deux mondes 4 très isolés 5, permettant d’utiliser les résultats les plus utiles de l’aérodynamique pour les calculs de machines monoétagées et peu chargées telles qu’on les construit en hydraulique et en aéraulique ». Bien évidemment, cette simplification au détriment de la précision est bien encadrée par un certain nombre d’hypothèses délimitant le domaine d’utilisation de cette méthode et qu’il faut garder à l’esprit. Le code a été par la suite amélioré en proposant de nouvelles lois et en vérifiant celles déjà établies sur d’autres séries de profils.

Le « problème direct » et le « problème inverse »

En turbomachine, on peut se trouver face à deux types de situations. Dans la première, on cherche à connaître les performances d’une grille d’aubes donnée en déterminant la déviation angulaire, imposée à l’écoulement par cette grille, directement liée à l’élévation de pression par la relation d’Euler. C’est ce qu’on appelle le « problème direct ». Dans la deuxième situation, on cherche à déterminer la forme géométrique des aubes permettant de réaliser la déviation angulaire souhaitée. C’est ce qu’on appelle le « problème inverse ».

Le code MFT permet de répondre aux deux problèmes posés ci-dessus. Pour ce faire, on utilise un certain nombre de lois empiriques tirées en grande partie des résultats d’essais sur les profils NACA [4]. Lors de ces mesures par la NACA, l’angle d’entrée 1 et le pas entre deux pales, t sont fixés et seulement l’angle d’incidence i varie. On relève alors les valeurs de la déviation angulaire = 1 −2 et les coefficients de portance et de trainée Cx et Cz. La figure 2.3 illustre le type de graphe obtenu.

Dans le cas du problème inverse, le code permet à partir d’un certain nombre de spécifications (principalement P, Qv et N), de proposer une machine axiale composée d’un rotor seul ou d’un étage rotor-stator. La solution proposée doit ensuite être analysée par un algorithme résolvant le problème direct et qui lui, inclut des modèles de pertes.

Si les résultats estimés par cet algorithme sont insatisfaisants ou si la géométrie n’est pas réalisable, il est possible de changer les spécifications de départ ou d’effectuer de petites modifications à la géométrie proposée initialement pour parvenir à une solution satisfaisante.

Les prochains paragraphes décrivent plus en détail les méthodes et les équations utilisées pour la résolution du problème inverse puis pour le problème direct, après avoir rappelé les définitions et conventions utilisées dans MFT.

Ce coefficient Cp renseigne sur un certain nombre de points concernant les performances du profil ou de la grille d’aube notamment sur la tendance au décollement à cause du gradient de pression adverse qu’il peut y avoir en s’approchant du bord du fuite. Par conséquent, il est important lors du choix du profil, de faire attention à la valeur maximale de Cp et à sa position par rapport au bord d’attaque. Il est également important de choisir un profil de façon à éviter au maximum un décollement et réduire l’épaisseur de la couche limite tout en évitant une soudaine accélération ou décélération au niveau du bord d’attaque.

Cumpsty [62] avait réalisé une étude comparative de la distribution de pression entre trois profils différents : NACA 65, C4 et DCA. Cette étude avait montré que le profil NACA 65 permet d’avoir les meilleures performances en terme d’élévation de pression mais qu’en contrepartie, le point faible de ces profils est que la pression à l’intrados au niveau du bord d’attaque est trop faible. Ce changement de pression induit des accélérations et des décélérations qui sont néfaste à la couche limite. En cas de décollement de celle-ci, des pertes de performances sont observées.

Lieblein a proposé alors d’évaluer ces changements de vitesse sur l’extrados du profil traduisant les pertes engendrées en définissant un facteur de diffusion. Ce facteur relie la vitesse maximale qui peut être atteinte sur l’extrados du profil à la vitesse à proximité du bord de fuite :

Plus ce facteur est grand et plus la diffusion est importante et plus l’épaisseur de la couche limite développée sur l’extrados est importante également. Le sillage se détachant de l’extrados vers l’aval sera plus large. A l’opposé de ces pertes de sillage, il y a les pertes de frottement qui sont plus prépondérantes pour un facteur de diffusion proche de zéro. La figure 2.5 montre l’évolution des pertes totales (frottement + sillage) en fonction du facteur de diffusion DL. Elle montre bien l’existence d’un minimum définissant un optimum des pertes engendrées par la couche limite autour de la valeur DL = 0:5. Enfin, notons que la vitesse Vmax est difficilement accessible. Lieblein a défini ainsi un deuxième facteur de diffusion dérivant du premier dans lequel n’apparaissent que des variables géométriques ou physiques plus accessibles :

Algorithmes de résolution

Calcul du problème inverse par MFT : l’algorithme de résolution est présenté dans la figure 2.6. D’abord, les spécifications du cahier de charges doivent être renseignées : l’élévation de pression totale, P le débit volumique, Qv et la vitesse de rotation, N. Le code calcule ensuite les valeurs optimales du rayon extérieur et du rayon intérieur à partir de relations de ( , K, c, d, T et ) décrites en 2.2.3, supposées donner le meilleur rendement. Les valeurs de m et m, indispensables pour déterminer T, sont obtenues soit à partir des valeur de m=20X et m=70X proposées par défaut 8, soit à partir des valeurs d’angles spécifiées par l’utilisateur. Par ailleurs, on peut directement entrer les valeurs de ces rayons, et passer à l’étape suivante. Les angles de pertes, sont initialement fixés à 1.5X afin de pouvoir calculer le terme K de l’élévation de pression P, de l’équation 2.14.

L’utilisateur choisit alors un type de vortex parmi les trois proposés, afin de déterminer la distribution radiale de la vitesse tangentielle, sous l’hypothèse d’équilibre radial simplifié (Vr=0 m.s−1). Il fixe également le nombre de pale, Z et le facteur de diffusion, D aux extrémités de la pale, qui seront utilisés ultérieurement par MFT. A ce stade le code calcule, couche par couche pour onze rayons de la pale, la vitesse tangentielle en sortie du rotor, V2 la vitesse axiale, Va1=Va2 et les angles d’entrée et de sortie dans le repère absolu et relatif :1, 2, 1 et 2. Les serrage en pied de pale et en périphérie de pale, sont alors calculés à partir des relations 2.28 précédemment décrites, en fonction du facteur de diffusion fixé auparavant et linéarisé entre le pied et l’extrémité de la pale, et des angles calculés ci-dessus. La corde, c est alors déterminée par la relation :

On a ainsi défini tous les paramètres nécessaires pour obtenir la géométrie de la pale (c et Czª0), leur calage ( ) et leur distribution azimutale sur le rotor (). La prochaine étape consiste à analyser cette grille d’aubes avec l’algorithme du problème direct, en appliquant des modèles de pertes.

Calcul du problème direct par MFT : cela revient à déterminer la déflexion angulaire qui permet de calculer l’élévation de pression à partir de l’équation d’Euler, eq.2.3.

L’angle d’attaque en entrée, 1 est imposé par la vitesse de rotation et par l’hypothèse d’un écoulement purement axial en entrée, le problème à résoudre est donc de déterminer 2. On montre que le problème revient à déterminer la fonction suivante : 2 = f(1; ; )

Application à la conception d’un étage rotor-stator et d’un étage rotor-rotor

Les deux étages étudiés sont présentés dans ce paragraphe. Le premier est constitué d’un rotor amont, R1 et d’un stator, S et le second du même rotor amont R1 et d’un rotor aval, R2. Dans les deux étages, S et R2 sont adaptés au rotor aval R1.

Rotor amont R1

Le rotor amont a été dessiné comme un rotor classique selon la méthode décrite dans le paragraphe 2.2 et selon le cahier des charges du tableau 2.1. L’angle 1R1 est obtenu en supposant que l’écoulement entrant est axial et sans pré-rotation. A partir des relations établies en 2.30 on en déduit 2R1 et donc R1. En imposant le facteur de diffusion et le type de vortex, constant pour le rotor amont, et le nombre d’aubes Z=11, on obtient le serrage , la corde c, et le coefficient de cambrure Czª0.

Stator S

A la sortie du rotor, l’écoulement est très souvent tridimensionnel avec des vitesses tangentielle et radiale non nulles. Leur énergie n’apparait ni dans la pression dynamique débitante (donc relative à la seule vitesse axiale) ni dans l’élévation de pression statique. Il est difficile de récupérer l’énergie contenue dans la composante radiale. En revanche, il est tout à fait possible de convertir l’énergie cinétique relative à la vitesse tangentielle, V2R1 de la figure 2.8, en pression statique. C’est ce qu’effectue le stator en redressant l’écoulement.

En effet, dans un écoulement incompressible, le débit volumique se conserve et donc en moyenne la distribution radiale de la vitesse axiale ne varie pas entre l’entrée et la sortie du stator. En réalisant un bilan de quantité de mouvement sur une grille d’aube d’un stator et en imposant une vitesse de sortie du stator purement axiale, on augmente théoriquement 12 la pression statique de la quantité suivante : Pd = V 2 2R1 2 avec en moyenne en sortie du stator un angle nul (3 = 0X en moyenne). A partir de la distribution radiale de la vitesse tangentielle donnée par MFT, on peut estimer cette quantité à environ Pd=55 Pa. Pour convertir cette énergie, la forme de la grille est très importante et doit être adaptée à l’écoulement sortant du rotor pour éviter notamment les pertes par chocs hydrauliques ou de désadaptation. Comme pour le rotor, l’écoulement ne doit pas décrocher à travers la grille d’aube et doit être correctement guidé dans cette phase de ralentissement de la vitesse. Autrement dit, la variation de la direction de l’écoulement doit se faire suffisamment lentement et nécessite donc d’avoir une grille d’aubes avec une longueur de corde conséquente dans certains cas 13. Dans le cas présent, l’encombrement axial est fixé à 100 mm pour des raisons de faisabilité de fabrication du stator. Le stator réalisé possède les mêmes dimensions que le rotor R1 (voir tableau 2.1) mais avec treize pales, figure 2.9. Les caractéristiques des pales sont données dans le tableau 2.2.

|

Table des matières

1 Introduction

1.1 Quelques généralités sur les machines axiales

1.1.1 Définition et classification des turbomachines

1.1.2 Applications dans différents domaines

1.1.3 Performances globales et point de fonctionnement

1.1.4 Analyse dimensionnelle et similitude

1.1.5 Description d’un profil d’aile

1.1.6 Mécanisme de transfert d’énergie – Équation d’Euler

1.1.7 Pertes et rendement

1.2 Paramètres d’optimisation

1.2.1 Nature de l’écoulement 3D et instationnaire dans un passage

1.2.2 Jeu radial

1.2.3 L’empilement azimutal

1.2.4 Empilement axial

1.2.5 Épaisseur de pale

1.3 Machines contrarotatives

1.3.1 Rôle du rotor aval

1.3.2 Récentes recherches sur les machines contrarotatives

1.4 Conclusion

2 Conception des rotors

2.1 Méthodologie de conception

2.1.1 Cahier de charges des deux étages

2.1.2 Stratégie de conception et répartition du travail

2.2 MFT

2.2.1 Historique de MFT

2.2.2 Le « problème direct » et le « problème inverse »

2.2.3 Définitions et conventions

2.2.4 Algorithmes de résolution

2.3 Conception de RS et RR

2.3.1 Rotor amont R1

2.3.2 Stator S

2.3.3 Démarche de conception du rotor aval

2.4 Conclusion

3 AERO2FANS

3.1 BETAECON

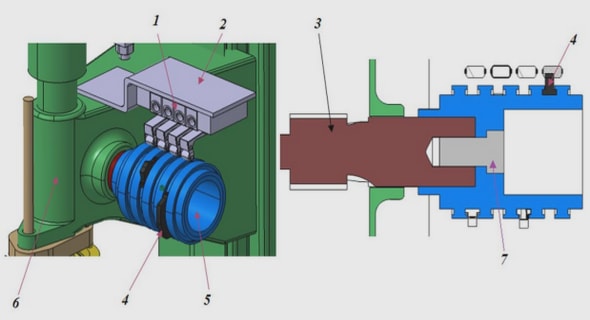

3.1.1 Présentation et description du banc

3.1.2 Mesures de fluctuations de pression en paroi

3.1.3 Retour d’expérience de BETAECON

3.2 AERO2FANS

3.2.1 Réalisation du mouvement contrarotatif

3.2.2 Modifications apportées à BETAECON

3.3 Pertes de charge/Calibration

3.3.1 Courbe caractéristique du circuit

3.3.2 Commande des moteurs et calibration

3.4 Méthodes de mesure de vitesse

3.5 Problèmes posés par les mesures PIV

3.5.1 Accès à l’écoulement

3.5.2 Matériel PIV utilisé

3.5.3 Calibration

3.5.4 Synchronisation

3.6 Problèmes posés par les mesures LDV

3.6.1 L’accès à l’écoulement

3.6.2 Calibration

3.7 Système de translation

3.8 Conclusion

4 Débit de conception

4.1 Performances globales

4.2 Champs de vitesse LDV

4.3 Comportement de R2

4.3.1 Analyse du comportement de R2 seul – Débit

4.3.2 Répartition de l’élévation de pression statique dans l’étage contrarotatif.

Analyse du comportement de R2 en présence de R1

4.4 Réduction de N et D

4.5 Élévation de pression totale

4.6 Conclusion

5 Influence de et de A

5.1 Influence de

5.1.1 variable et NR1=2000 rpm

5.1.2 variable et NR2=1800 rpm

5.1.3 Similitude

5.1.4 Rendement statique en fonction de

5.1.5 Mesure globale de l’angle de sortie

5.2 Influence de A

5.2.1 Performances globales

5.2.2 Mesures locales proche de R1 et de R2 pour différentes distances axiales pour =0.9 et Qv=Qnom

5.3 Moyenne de phase

5.4 Fluctuations de pression pariétale

5.4.1 Corrélation et auto-corrélation

5.5 Conclusion

6 Conclusions & perspectives

Conclusions & perspectives

6.1 Conclusions

6.2 Perspectives

Annexes

A Experimental study of blade thickness effects on the overall and local performances of a Controlled Vortex Designed axial-flow fan

B Équations empiriques de MFT

B.1 Cas d’une grille d’aubes plane en fluide parfait incompressible

B.1.1 Loi en tangente

B.1.2 Forme de A et B

B.2 Grille d’aubes plane en fluide réel

C Principes de la PIV et de la LDV

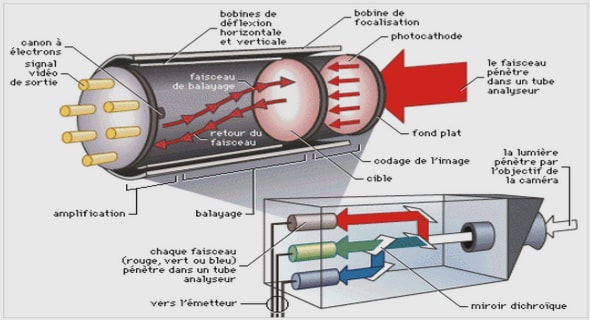

C.1 PIV

C.1.1 Principe de fonctionnement

C.2 LDV

C.2.1 Principe de la méthode LDV – Rappel de l’effet Doppler

C.2.2 Montage à franges – Fréquence Doppler différentiel

C.2.3 Caractéristique du volume du mesure

C.2.4 Ambiguïté sur le sens de la vitesse – Cellule de Bragg

C.2.5 Analyse du signal

D Algorithme de dimensionnement du rotor aval

E Champs de vitesse PIV

E.1 Mesures réalisées dans le plan P1 de la figure 3.21 pour différentes positions angulaires et différents débit

E.2 Mesures réalisées dans des plans parallèles à P1 mais différentes positions radiales, différentes positions angulaires et différen

Télécharger le rapport complet