PFE & RAPPORT AMELIORATION CONTINUE DE LA PRODUCTIVITE EN UTILISANT LEAN MANUFACTURING PDF

Introduction générale

Chapitre 1 : Présentation de l’organisme d’accueil et du projet

1 Présentation du groupe YAZAKI

1.1 Aperçu général

1.2 Le groupe YAZAKI

1.3 Organigramme du Groupe

1.4 Les filiales de YAZAKI

2 Présentation de YAZAKI MAROC

2.1 La fiche signalétique

2.2 L’organigramme

2.3 Les objectifs de YAZAKI

2.4 La politique de la qualité de YAZAKI

2.5 Les clients d’YMO

2.6 Mission du département Logistique

3 Processus de production

3.1 Généralités sur le câblage

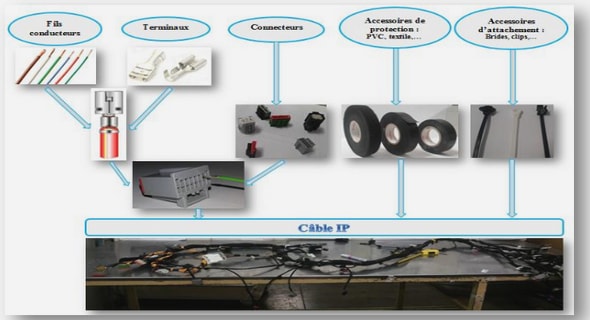

3.2 Les constituants d’un câble

3.3 Types de câblages

3.4 Processus de Production

3.4.1 La coupe

3.4.2 Pré-assemblage

3.4.3 Montage

4 Présentation du projet

4.1 Cahier de charge

4.1.1 Contexte pédagogique

Tables des matières

Projet de fin d’étude 2015/2016

4.1.2 Acteurs du projet

4.1.3 Besoin et objectifs du projet

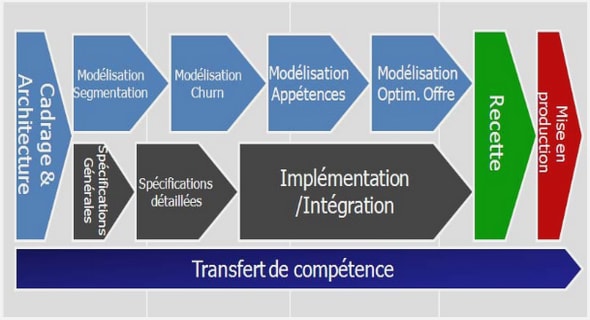

4.2 Planning du travail

Chapitre 2: La démarche LEAN MANUFACTURING

1 La démarche Lean Manufacturing

1.1 Introduction

1.2 Historique

1.3 Les objectifs de Lean Manufacturing

1.4 La traque aux 7 Mudas

1.5 Fonctionnement de la méthode Lean au sein de l’usine

1.5.1 Organisation-type de Lean Manufacturing

1.5.2 Comparaison entre production de masse et production en Lean

1.6 Principes de base du Lean Manufacturing

1.7 La maison Lean

1.7.1 Les 2 piliers

1.8 Méthodologie du Lean Production

1.8.1 Le Kaizen

1.8.2 Les 5 «S»

1.8.3 Le Management Visuel

1.9 Conclusion

Chapitre 3: Diagnostic et analyse de l’état de lieu

1 La démarche DMAIC

2 PHASE 1 : « DEFINIR »

2.1 Description des projets PSA / M3M4

2.2 Description des projets PSA /M3M4 /PPL

2.2.1 I.2.1 L’identification de la zone de travail

2.2.2 Cartographie du processus de fabrication de la famille PPL

Tables des matières

Projet de fin d’étude 2015/2016

2.2.3 Description du flux de production dans la zone « Montage »

2.3 Définition des indicateurs de performance

2.3.1 La productivité directe

2.3.2 La productivité indirecte

2.3.3 Exemple de calcul

2.4 Définir la problématique

2.5 Définition de l’objectif de performance

3 PHASE 2 : « MESURER & ANALYSER »

3.1 La modélisation de la chaine de production

3.2 Le calcul de temps de cycle

3.2.1 Identification de la référence à étudier

3.2.2 Chronométrage

3.3 Chrono-Analyse par le ratio d’équilibrage de la ligne

3.3.1 Définition du ratio d’équilibrage de la ligne

3.3.2 Etude du cas

3.4 La détermination du ‘’Takt Time’’

3.4.1 Définition

3.4.2 Le calcul du Takt Time

3.4.3 Etude du cas

3.5 L’analyse par le LBE « Line Balancine Efficiency »

3.5.1 Définition du Line Balancine Efficiency

3.5.2 Etude du cas

3.6 L’analyse des temps par le diagramme « YAMAZUMI CHART »

3.6.1 II.6.1 C’est quoi le « YAMAZUMI CHART » ?

3.6.2 II.6.2 L’identification des postes goulot

3.6.3 L’analyse par l’outil « YAMAZUMI »

3.7 Conclusion

Tables des matières

Projet de fin d’étude 2015/2016

Chapitre 4: Recherche des solutions

1 Recherche des Solutions

1.1 L’intégration des ratios d’équilibrage de la ligne

1.1.1 La roue de Deming

1.1.2 Plan

1.1.3 Do

1.1.4 Check

1.1.5 Act

1.2 La nouvelle conception du poste Test Vision

1.2.1 Situation actuelle

1.2.2 Solution Proposée

1.3 L’amelioration du management Visuel

1.3.1 Situation actuelle

1.3.2 Solution proposée

2 Conclusion

Chapitre 5: Estimation des gains des solutions proposées

1 Résultats et gains estimées par les améliorations proposées

1.1 L’intégration des ratios d’équilibrage de la ligne

1.2 La nouvelle conception du poste Test Vision

1.2.1 Gain au niveau de la quantité

1.2.2 Gain au niveau du temps de cycle du poste TV

1.2.3 Diminution de temps de la non-valeur ajoutée

1.3 L’implantation d’un système d’allumage

1.3.1 Les types de déplacements

1.3.2 Les gains

Conclusion générale

Rapport PFE, mémoire et thèse avec la catégorie AMELIORATION CONTINUE DE LA PRODUCTIVITE |

Étudiant en université, dans une école supérieur ou d’ingénieur, et que vous cherchez des ressources pédagogiques entièrement gratuites, il est jamais trop tard pour commencer à apprendre vous trouverez ici des centaines de rapports pfe spécialement conçu pour vous aider à rédiger votre rapport de stage, vous prouvez les télécharger librement en divers formats (DOC, RAR, PDF).. Tout ce que vous devez faire est de télécharger le pfe de Bestpfe.com et ouvrir le fichier pfe PDF ou pfe DOC. Ce programme spécifique est classé dans la catégorie pfe UTILISANT LEAN MANUFACTURING sciences où vous pouvez trouver quelques autres mémoires informatique similaires.

Actuellement, de plus en plus de gens sont prêts à partager leurs travaux pfe, mémoire, thèse.. avec les autres et ils ne veulent pas de compensation pour cela. Le rapport AMELIORATION CONTINUE DE LA PRODUCTIVITE EN UTILISANT LEAN MANUFACTURING est un rapport complet pour aider les autres étudiants dans leurs propres travaux. |

La fonction production est la pierre angulaire de l’entreprise. Qu’il s’agisse d’une société de services ou d’une compagnie manufacturière, le succès d’une entreprise est directement lié à sa capacité de maintenir de façon constante une production de qualité supérieure à moindre coût. Toute déficience dans la dynamique de fabrication ou de livraison du produit peut entraîner des rejets coûteux, des coûts supplémentaires ou des plaintes qui font un tort considérable à l’entreprise.

De plus, une nouvelle logique voit le jour sous l’effet conjugué des exigences accrues des clients et d’une concurrence de plus en plus féroce. Il ne s’agit plus de proposer un produit, mais de concevoir une offre complète, sur mesure, sans défauts et dans les plus brefs délais. Pour ce faire, l’entreprise doit se focaliser sur la valeur ajoutée du produit, et donc produire au plus juste, avec l’élimination de tous les gaspillages, et de toutes les opérations sans valeur ajoutée.

Le Lean Manufacturing est la démarche qui répond le plus à ces défis. En effet, il consiste à identifier et à éliminer toutes les pertes d’efficacité qui jalonnent la chaine depuis la réception de la matière jusqu’à l’expédition du produit.

C’est dans cette optique, et afin d’atteindre ces objectifs, que le présent projet nous a été proposé au sein de YAZAKI Tanger. Il s’agit d’améliorer la productivité d’une ligne de production.

Ainsi, le présent rapport s’articule autour de cinq chapitres qui révèlent la démarche suivie. La première partie de notre projet a été consacrée à la présentation de YAZAKI monde ainsi que le site Tanger où on a effectué notre stage. Ce chapitre a été aussi dédié pour définir le contexte général du projet. Puis, dans un deuxième chapitre, nous avons projeté la lumière sur le concept du Lean Manufacturing, ainsi que ses différents outils sur lesquels nous nous sommes basées pour la réalisation de notre projet.

Un troisième chapitre représente un diagnostic et une analyse de l’état actuel, au cœur du Lean Manufacturing. Nous avons utilisé la démarche DMAIC, dans lequel on a défini les indicateurs de la productivité, ainsi qu’on a expliqué la problématique. Et dans un deuxième temps, on a effectué nos mesures et nos analyses à l’aide du chronométrage, les ratios d’équilibrage de la ligne et le diagramme « YAMAZUMI CHART ».

Finalement, nous avons consacré le quatrième chapitre pour les solutions proposées aux gaspillages détectés, et le cinquième pour l’estimation des gains, sans oublier la conclusion.