Conception des procédés dans un contexte de développement durable

La problématique des émissions de gaz à effet de serre est actuellement très présente dans différents domaines des activités humaines. La surveillance des ces émissions et la nécessité de les faire diminuer a des conséquences directes sur la conception de nouveaux procédés et l’amélioration des ceux déjà existants. Jusqu’à présent, l’activité industrielle a été portée par l’utilisation des ressources fossiles. Afin de satisfaire les besoins énergétiques, la consommation de ces ressources a conduit principalement à une augmentation de la concentration en dioxyde de carbone et en méthane dans l’atmosphère, principaux gaz responsables de l’effet de serre, car en effet ils y contribuent respectivement pour 63% et 19% [1]. Pendant les 20 dernières années, la concentration en CO2 dans l’atmosphère n’a pas cessé d’augmenter et une valeur de 380 ppm a déjà été dépassée (figure 1). L’augmentation de la concentration en CH4 est due principalement aux combustibles fossiles, à l’élevage de bovins et à l’ensemencement des cultures [2], mais dans les cinq dernières années le contrôle des activités qui émettent du méthane a conduit à la stagnation de la teneur de ce gaz dans l’atmosphère (figure 2). Les émissions de gaz à effet de serre croissent en fonction de la consommation des ressources fossiles. Le lien existant entre les besoins énergétiques et la croissance de la population, prévue pour être de 1% par an entre les années 2000 et 2030, permet de faire les projections sur la consommation d’énergie pour les années à venir. Dans la figure 3, nous montrons cette consommation énergétique en Mtep CO2 (ppm) CO2 (ppm/an) CH4 (ppb) CH4 (ppb/an) (Mega tonnes équivalent pétrole1 ). La raréfaction des ressources fossiles et les conséquences des émissions de CO2 sur l’environnement [3] conduisent alors à revoir le mix énergétique pour satisfaire les besoins de la population et ceux des industries. Le développement de procédés industriels doit s’adapter à ce contexte contraignant.

Les sources d’énergie thermique proposées

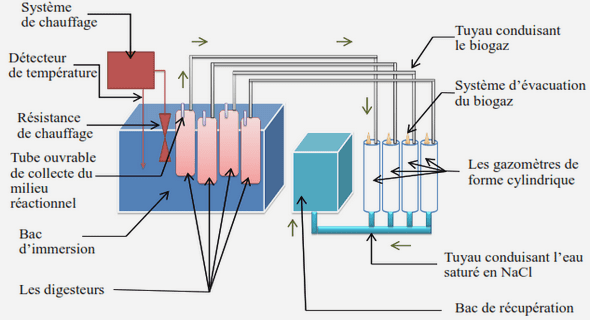

La production de vapeur nécessaire pour le procédé EHT peut avoir diverses origines, nous présentons les différentes sources d’énergie thermique qui nous semblent envisageables, en nous focalisant sur les sources autres que d’origine fossile. Parmi les sources potentielles, une présélection a été réalisée en fonction de leur maturité technique et de leur disponibilité. Dans un premier temps, l’étude sur les ressources en biomasse est présentée, suivie de la présentation de généralités sur son incinération. Nous avons ensuite réalisé une étude similaire sur les déchets ménagers. Ensuite, nous avons étudié deux sources d’énergie thermique peu conventionnelles : la récupération de la chaleur dégagée d’une usine de ciment et la production de chaleur par l’incinération des boues des stations d’épuration d’eau. Enfin, les sources d’énergie thermique nucléaire à « moyenne » et « basse » température sont étudiées. Ainsi, le principe de fonctionnement et les caractéristiques des réacteurs nucléaires à Eau Pressurisée (EPR) et Rapide à Sodium (SFR) sont présentés (chapitres II.2.5.1 et II.2.5.2). Les sources d’énergie thermique qui nous semblent les plus prometteuses seront retenues pour ensuite être étudiées et évaluées dans le cadre du couplage avec le procédé d’Electrolyse à Haute Température ( chapitre V).

Résidus organiques des stations d’épuration d’eau

Les résidus du procédé de traitement des eaux peuvent être utilisés dans le secteur agricole en tant qu’engrais dans des sites de décharge contrôlée. La composition des résidus digérés sortant des stations d’épuration (STEP) est : 67% de carbone, 5% d’hydrogène, 25% d’oxygène, 2,2% d’azote et 0,8% de soufre. Diverses unités de traitement d’eau utilisent ces boues pour un usage énergétique, en tant que combustible (figure 16). En France, les boues des 160 grandes STEP ont atteint 3 millions de tonnes (matière sèche) en 2004. Les valeurs de PCS correspondantes sont de 8000 à 12000 kJ/kg [52]. Le potentiel total équivalent est donc de l’ordre du Gigawatt. Actuellement, ces résidus peuvent être utilisés en tant que co-combustibles dans des centrales électriques, des unités d’incinération de déchets [46], des fours de cuisson du ciment ou bien dans des centrales thermiques. Il est à noter que ces résidus ont une teneur en eau très élevée (80%) et que leur PCI diminue considérablement par rapport à la valeur affichée lorsque les boues sont asséchées (figure 17). Le séchage industriel peut réduire le taux d’humidité de ces résidus jusqu’à 8%, les rendant ainsi plus efficaces en tant que combustibles. Dans la littérature ouverte, l’incinération de boues est souvent traitée simultanément avec celle des déchets ménagers.

Sources d’énergie électrique

La fourniture d’énergie électrique est bien entendu un élément clé pour un procédé d’électrolyse. Différents cas pourraient être envisagés en fonction du modèle de développement (business model en anglais) qui sera mis en œuvre. Une première possibilité est de considérer une installation autoporteuse : l’énergie thermique et l’énergie électrique sont dans ce cas fournies par une seule et même usine, groupée à l’unité de production d’hydrogène. Si l’unité de production d’hydrogène et l’installation de fourniture énergétique sont possédées par la même entreprise, la production d’hydrogène peut bénéficier de coûts de production énergétique – et non pas de prix de vente – et il existe alors une corrélation entre le coût de l’énergie thermique et le coût de l’énergie électrique. L’énergie électrique pourrait également provenir d’un moyen de production dédié. La différence avec le cas précédent est que les sources d’énergie pourraient différer : par exemple l’énergie thermique pourrait être issue de l’incinération de biomasse et l’énergie électrique d’un réacteur nucléaire. Dans ce cas, la production d’hydrogène pourrait également bénéficier de coûts de production. Enfin, l’électricité nécessaire au procédé d’électrolyse pourrait venir du réseau. Dans ce dernier cas, le mode de production de l’électricité n’est pas spécifié et ses prix de vente ont été supposés. L’influence de ces coûts sur le coût de production d’hydrogène est présentée dans le chapitre V. Pour la présente étude, nous supposons que l’énergie électrique nécessaire pour le fonctionnement duprocédé EHT est fournie de façon indépendante (réseau électrique, moyen dédié) en retenant une valeur de 40 €/MWhe pour le cas de référence. Ce choix permet de fixer les limites du procédé étudié sans rentrer dans de systèmes de grande complexité. Une étude de sensibilité sera présentée dans le chapitre V.2.6 afin d’évaluer l’influence de ce coût sur le procédé de production d’hydrogène.

Potentiel de production d’hydrogène

A partir des données de quantité de biomasse disponible en France présentées dans le chapitre II.2.1, nous avons étudié son potentiel actuel pour la production d’hydrogène. En supposant la conversion totale de vapeur en hydrogène, l’énergie non valorisée en France à ce jour provenant de la biomasse de type paille pourrait permettre une production d’environ 2 Mt d’hydrogène par an. Ceci représenterait presque 3% de la production mondiale. Pour estimer le potentiel actuel de la biomasse de lignocellulosique non valorisée en France, nous avons pris en compte les points suivants :

– 7,4 Mtep de biomasse récoltée équivaut à 69% de la production de biomasse.

– En supposant la récupération des 30% de biomasse non récoltée (3,32 Mtep ou 38 665,54 GWh/an) qui seraient alors exclusivement dédiés à la production de la vapeur d’eau, puis d’hydrogène par EHT, jusqu’à 4 Mt d’hydrogène pourraient être produits annuellement, ce qui représenterait environ 6% de la production mondiale

Ainsi, en supposant un usage exclusif de la paille et des 30% de biomasse non récoltée en France pour la production de vapeur, la production d’hydrogène résultante pourrait atteindre 10% de la consommation mondiale d’hydrogène aujourd’hui. Dans l’hypothèse de la mise en œuvre de véhicules à hydrogène, cette production pourrait couvrir les besoins énergétiques de 60 millions de véhicules (sous les hypothèses présentées par [70]), soit presque deux fois le parc automobile français [71]. La température et la pression de la vapeur produite par incinération de biomasse seront retenues à des valeurs de 623 K et 2,0 MPa. Cette température correspond à une valeur raisonnable qui en même temps évite la formation d’incrustations de sels volatils dans les échangeurs des chaudières et la valeur de pression reste dans la pression nominale d’unités d’incinération.

Réacteur Rapide à Sodium (SFR)

Tenant compte des caractéristiques particulières de ce réacteur par rapport à l’EPR, principalement la plus haute température de la vapeur, la série de 2 turbines électrogènes et un seul circuit à eau, nous proposons la production de vapeur d’eau pour le procédé d’électrolyse par deux moyens :

– en prenant une partie de la chaleur du circuit à eau (tertiaire), car pour des raisons de contrôle, de sécurité, de flexibilité et de complexité du réacteur, il est déconseillé d’ajouter un quelconque circuit qui prélèverait directement de la chaleur des circuits au sodium (possible réaction violente entre l’eau et le sodium) [63] . Deux possibilités de soutirage de la vapeur alimentée directement au procédé EHT sont envisagées dans ce cas : en entrée [32] ou en sortie de la turbine haute pression HP TURB (figure 23, cas n°1 et 2).

– par échange de chaleur de la vapeur du circuit tertiaire pour produire de la vapeur pour l’EHT à l’aide d’un générateur de vapeur supplémentaire. Cette chaleur sera limitée à celle obtenue par une diminution de 3 K de la température de la vapeur dans le circuit tertiaire afin de ne pas perturber démesurément le fonctionnement de la boucle [79] (cas n°3). Nous étudierons l’influence de la production de vapeur pour l’EHT par le circuit tertiaire du SFR et nous considérons que la chaleur apportée par les circuits primaire et secondaire vers le circuit tertiaire reste constante et ne présente aucune modification par rapport au dimensionnement initial du réacteur.

|

Table des matières

I Introduction

I.1 Conception des procédés dans un contexte de développement durable

I.2 Demande en hydrogène et moyens de production

I.2.1 La consommation d’hydrogène

I.2.2 Les procédés de production d’hydrogène

I.3 Objectif de la thèse et organisation du mémoire

II Etat de l’art

II.1 Electrolyse à Haute Température

II.1.1 Principe

II.1.2 Couplage du procédé à diverses sources d’énergie thermique

II.2 Les sources d’énergie thermique proposées

II.2.1 Biomasse

II.2.2 Déchets ménagers

II.2.3 Fourneau de cuisson du ciment

II.2.4 Résidus organiques des stations d’épuration d’eau

II.2.5 Réacteurs nucléaires

II.2.5.1 Réacteur Européen à Eau Pressurisée (EPR)

II.2.5.2 Réacteur Rapide à Sodium (SFR)

II.3 Conclusion

III Sources d’énergie électrique et sources d’énergie thermique retenues pour la production de vapeur

III.1 Sources d’énergie électrique

III.2 Sources d’énergie thermique

III.2.1 Incinération de biomasse

III.2.1.1 Chiffrage de l’unité d’incinération

III.2.1.2 Coût de production de la vapeur d’eau

III.2.1.3 Etude de sensibilité

III.2.1.4 Potentiel de production d’hydrogène

III.2.2 Incinération de déchets ménagers

III.2.2.1 Coût d’incinération

III.2.2.2 Coût de production de la vapeur d’eau

III.2.2.3 Potentiel de production d’hydrogène

III.2.3 Réacteur Européen à Eau Pressurisée (EPR)

III.2.3.1 Soutirage de la vapeur d’eau du circuit secondaire

III.2.3.2 Utilisation d’une tranche du réacteur pour la production exclusive de vapeur d’eau

III.2.3.3 Influence de la production de vapeur sur le rendement du réacteur

III.2.4 Réacteur Rapide à Sodium (SFR)

III.2.4.1 Techniques de production de vapeur

III.2.4.1.1 Obtention de la vapeur d’eau par soutirage de vapeur d’eau du circuit tertiaire

III.2.4.1.2 Génération de vapeur par échange de chaleur entre l’eau du circuit tertiaire et celle introduite dans le procédé d’électrolyse

III.3 Conclusion

IV Procédé d’Electrolyse Haute Température

IV.1 Schéma du procédé proposé

IV.2 Modélisation et dimensionnement des équipements

IV.2.1 L’électrolyseur

IV.2.1.1 Définition du système étudié

IV.2.1.2 Modélisation du comportement électrique

IV.2.1.2.1 Tension réversible de la réaction de l’électrolyse

IV.2.1.2.2 Surtensions et deuxième terme de l’Équation de Nernst

IV.2.1.2.3 Résultats

IV.2.1.2.4 Conclusion préliminaire sur le modèle

IV.2.1.3 Bilan de matière et temps de séjour

IV.2.1.4 Bilan d’énergie et tension de fonctionnement

IV.2.1.4.1 Résultats

IV.2.1.5 Intégration au procédé

IV.2.2 Les échangeurs de chaleur à deux fluides

IV.2.2.1 Echangeurs monophasiques

IV.2.2.2 Echangeurs diphasiques

IV.2.3 Les échangeurs thermiques électriques

IV.2.4 Les pompes

IV.2.5 Le compresseur

IV.2.6 Les séparateurs ballons

IV.3 Etude économique des équipements

IV.3.1 L’électrolyseur

IV.3.2 Les échangeurs de chaleur à deux fluides

IV.3.2.1 Echangeurs monophasiques

IV.3.2.2 Echangeurs diphasiques

IV.3.3 L’échangeur thermique électrique

IV.3.4 Les pompes

IV.3.5 Le compresseur

IV.3.6 Les séparateurs ballons

IV.3.7 Energie thermique consommée par la vaporisation de l’eau

IV.4 Détermination du coût de production d’hydrogène

IV.5 Conclusion

V Optimisation du procédé de production d’hydrogène par EHT

V.1 Méthode « Adaptive Random Search »

V.2 Résultats et étude paramétrique

V.2.1 Cas de référence

V.2.2 Impact de la source d’énergie thermique

V.2.3 Impact de la production d’hydrogène demandée à l’usine

V.2.4 Impact de la densité de courant imposée aux cellules

V.2.5 Impact du coût de l’électrolyseur

V.2.6 Impact de la durée de vie des électrolyseurs

V.2.7 Impact du coût de l’énergie électrique

V.2.8 Impact du type de cellule

V.2.9 Impact du modèle économique

V.3 Discussion

V.4 Conclusion

Conclusion générale et perspectives

Annexes

Références bibliographiques

Télécharger le rapport complet