PROCESSUS DE PRODUCTION DES CABLES

L’alimentation

Sans l’énergie électrique, il n’y aura aucun mouvement, rien ne se passe, et aucun système ne peut agir. Le réseau de distribution de l’énergie électrique est sous forme triphasé 400 V AC constitué de 3 phases sans neutre chaque phase est le support d’un courant alternatif 50 Hz. Comme nous avons déjà cité auparavant, le gerbeur réalise un mouvement de translation tout au long de la zone de rack, alors pour assurer l’alimentation, il existe une installation de canalis situé en haut de cette zone. Ce système fixe est constitué de rails rigides en cuivre transportant la puissance tout au long de la zone, et sur laquelle viennent s’en clipser des boitiers coulissantes se trouve dans la partie haut du gerbeur comme présenté sur la figure suivante :

Pour déplacer les bobines entre les deux rails, le gerbeur nécessite des rotations continues, là où une transmission par câble serait impossible, donc pour remédier à cette contrainte, il existe un collecteur rotatif qui permet d’établir dans tout le système électromécanique une connexion qui permet le passage du courant électrique entre une partie fixe et une partie tournante (voir figure 26). Pour adapter la tension 400V à l’automate qui nécessite une alimentation de 24V, il existe un transformateur redresseur de référence RNG 36-400, son rôle est de baisser la tension et ainsi de fournir une tension continue à partir de la tension alternative

Problématique

La maintenance est un élément indispensable pour un processus de production, son objectif principal est d’atteindre la disponibilité maximale des équipements afin d’assurer la continuité des services. Ce qui met en relief l’importance de la maintenance pour éviter toute sorte de défaillance pouvant nuire à l’entreprise. Une maintenance bien organisée agit directement sur la qualité, la sécurité ainsi que la productivité et le respect des délais. Elle est donc nécessaire pour viser la performance et la conformité du processus ainsi la fidélisation du client sous contrainte d’une forte compétitivité. Ce projet de fin d’études a été réalisé au sein du département technique et facilities de l’entreprise Yazaki. Cette entreprise dispose de plusieurs équipements facilities qui contribuent de façon complémentaire à la fabrication des faisceaux électriques.

Ces équipements représentent :

➢ Le groupe électrogène

➢ Le compresseur

➢ Les machines de manutention (STILL)

➢ Gerbeur La défaillance de ces équipements a une conséquence directe sur la production, sous-entendu un impact sur la performance de l’entreprise.

La maintenance des équipements des locaux techniques (groupe électrogène, compresseur) et les machines de manutention sont assuré par le constructeur lui-même. Tandis que la maintenance du gerbeur doit être effectuée par les techniciens du service facilities C’est pour cette raison qu’il est primordial pour ce service d’établir une politique de maintenance efficace pour le gerbeur, ainsi d’augmenter la sécurité des locaux techniques et de les protéger contre les actes de sabotage.

Pour le premier volet:

Le projet concerne l’étude de conception de la partie commande de la machine gerbeur et mettre en place un manuel de la maintenance. Cette machine de manutention située au niveau de la zone de rack des bobines des fils électriques permet la gestion des bobines selon le besoin. La machine actuelle« gerbeur », utilise un système automatisé avec un automate programmable « Easy 721 DC TC », qui assure ses mouvements. L’objectif de notre projet est de remplacer cet automate par une carte électronique à base de microcontrôleur en gardant la même fiabilité et le même fonctionnement de la machine. Et les buts qu’on veut atteindre à travers cet objectif est cité ci-dessous :

➢ Réduire le cout puisque le cout du microcontrôleur est largement inférieur à celui d’automate.

➢ Pouvoir modifier le programme par l’utilisateur en cas de problème tandis que le programme de l’automate est inaccessible, la moindre modification entraine la mise en point d’un nouvel appareil (système verrouiller par le fournisseur).

➢ Faciliter la maintenance pour les techniciens ; à travers la mise à disposition d’un manuel de maintenance.

Cadrage de projet La production des câbles automobiles suit un long processus. La matière première qui est sous forme de bobines de fils électriques arrive en grand lot aux locaux de stockages. Ces bobines passent ensuite à la zone rack qui contient plusieurs gerbeurs. Cette dernière joue un rôle très important dans le processus de fabrication des câbles électriques, il contrôle et garde le niveau de stock permettant à la fois l’inventaire des commandes de bobine et le suivi des bobines demandées par la zone de coupe La zone de coupe (juste après la zone de rack) est constituée de plusieurs machines électriques équipées d’automates programmables, et qui assurent la coupe des bobines de fil en câbles élémentaire suivant les exigences de service de production qui spécifie le type de bobine et le nombre des câbles à découper A cet égard la zone rack devrait respecter plusieurs contraintes : une fois le nombre de câbles à couper d’une bobine est achevé, la commande passe au gerbeur pour remplacer l’ancienne bobine par une nouvelle référence en respectant les exigences.

|

Table des matières

Dédicace

Remerciement

Résumé

Liste des abréviations

Liste des tableaux

Liste des figures

Introduction générale

chapitre1:ENVIRONNEMENT DU PROJET

Présentation de l’organisme d’accueil

Introduction

Présentation du groupe YAZAKI

2.1 Généralités

2.2 Processus de délocalisation du groupe YAZAKI

3.YAZAKI Maroc

3.1 Création de YAZAKI Morocco

3.2 YAZAKI MOROCCO MEKNES

Fiche signalétique

Organigramme de l’entreprise

Présentation des département

II.PROCESSUS DE PRODUCTION DES CABLES

1.Introduction

2.Les activités de Yazaki Morocco

2.1 Description

2.2 Les types de câblage

2.3 Les composants du câble

2.4 Flux de production

III. CONTEXTE ET STRATEGIE DE CONDUITE DU PROJET

1.Introduction

2.Les acteurs du projet

3.Contexte pédagogique

4.Problématique et stratégie du projet

4.1 Problématique

4.2 Cahier des charges

4.3 Démarche de l’étude

4.4 Les limites de l’étude

4.5 Equipe de travail

4.6 Planning du projet (diagramme de GANTT)

Conclusion

chapitre2:ETUDE DE LA MACHINE GERBEUR

1.Introduction

2.Environnement de la machine gerbeur manutention

2.1 Cadrage de projet

2.2 Description du gerbeur de manutention

3.Fonctionnement global de la machine gerbeur

3.1 Principe de fonctionnement

3.2 Décomposition du système

4.Fonctionnement détaillé du gerbeur

4.1 Système de communication

4.2 Système de translation

4.3 Système de levage

4.4 Système de contrôle

-Capteur de fin de course

-Capteur photoélectrique

-Capteur de force

4.5 Système d’automatisation

5.Automate easy 721 DC TC

6.Deux contacteur K3 et K4

7.Contacteur inverseur

8.L’alimentation

Conclusion

chapitre 3:Conception de la carte électronique à base de microcontrôleur

I.Généralité sur le microcontrôleur

1.Introduction

2.Le choix du microcontrôleur

3.Le microcontrôleur PIC16F887

3.1 Caractéristiques générales

3.2 Brochage du 16F887

Conclusion

II.Réalisation software et hardware

1.Introduction

2.Etude des différentes parties du système

2.1 Circuit d’alimentation

2.2 Implantation de l’afficheur LCD

2.3 Implantation des entrées numériques et analogique

2.4 Implantation des sorties

3.Partie Simulation : hardware

4.Routage et création du circuit imprimé

4.1 Connexion des composants

4.2 L’outil de visualisation en 3D

5.Partie Logicielle : software

5.1 Présentation de MPLAB

6.Coût estimé de notre système

Conclusion

chapitre 4:elaboration d’un Plan de maintenance et d’un manuel de maintenance

I.Structure générale de la maintenance

1.Introduction

2.Définition

3.Les objectifs de la maintenance

4.Les types de la maintenance

4.1 Maintenance préventive

4.2 Maintenance corrective

4.3 Maintenance améliorative

5.Les indicateurs de la maintenance

6.Les niveaux de la maintenance

Conclusion

II.Diagnostic de la fonction maintenance

1.Introduction

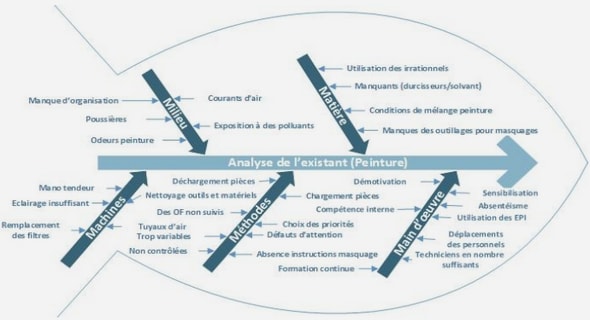

2.Etude de l’existant

2.1 Etat de lieux

Audit de la maintenance YVES LAVINA

Résultat de l’audit

Analyse des résultats

3.1 Méthode de travail

3.2 Suivi technique

3.3 Documentation technique

3.4 Gestion de stock des pièces de rechange

4.Expression de besoin

5.La méthode AMDEC

5.1 Généralité sur l’AMDEC

5.2 Mise en oeuvre de la méthode

5.3 Grille AMDEC

Conclusion

III. Amélioration de la fonction maintenance

1.Introduction

2.Actions amélioratrices sur les failles

2.1 Méthode de travail

Méthode

1.Ordonnancement

2.Réalisation

2.2 Suivi technique

2.3 Documentation technique

Manuel de maintenance de la machine

2.4 Gestion de stock des pièces de rechange

Conclusion

chapitre 5:imPlémentation du système contrôle d’accès

I.généralité sur le système de contrôle d’accès

1.Introduction

2.Problématique

3.Contrôle d’accès

3.1 Généralités

4.Système de contrôle d’accès électronique

4.1 Introduction

4.2 L’identification

4.3 Les types de serrures

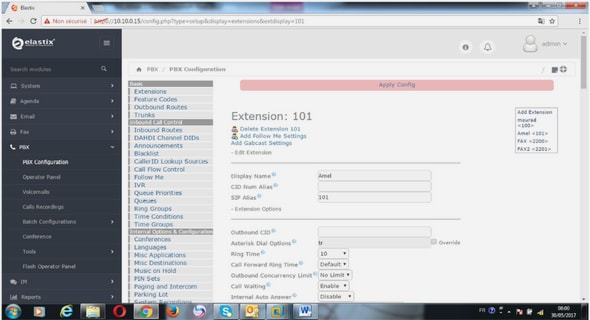

Exemple de configuration

II.Conception électronique de la serrure codée

Introduction

Les Composants de notre système

2.1 Circuit d’alimentation

2.2 Afficheur LCD

2.3 Clavier

2.4 Microcontrôleur

2.5 Ventouse magnétique

2.6 Alarme

Simulation sur ISIS : partie hardware

Routage et création du circuit imprimé

4.1 Connexion des composants

4.2 L’outil de visualisation en 3D

Partie logicielle : software

5.1 Fonctionnalité du programme

Le coût estimé de la carte

Conclusion

Conclusion générale

Webographie

Bibliographie

Annexe A: questionnaire de l’audit de la maintenance & AMDEC

Annexe B: Manuel de maintenance

Annexe C : Gamme operatoire & liste de début de travail

Annexe D : les fiches de maintenance & historique de panne

![]() Télécharger le rapport complet

Télécharger le rapport complet